AGV(無人搬送車)とは|種類や導入の注意点・事例を解説

公開日:2023.09.05 更新日:2025.03.10

AGVとは人の代わりに荷物を運搬できる、無人搬送車のことです。この記事では、製造業界・物流業界などでAGVの導入を検討している担当者に向けて、AGVの概要や種類を解説します。AGV導入のメリット・デメリット、導入事例なども紹介するので、ぜひ役立ててください。

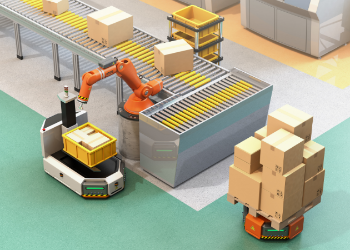

AGV(無人搬送車)とは

AGVは「Automated Guided Vehicle」の略で、自動搬送車や搬送ロボットとも呼ばれます。従来なら人の手で行っていた搬送作業が、AGVによって無人でできるようになります。AGVのサイズは小さな部品を運ぶ小型のものから、コンテナを運べる巨大なものまでさまざまです。

AGVは主に工場や倉庫、物流センターなどで活用されています。床に磁気テープ・マーカーといった誘導体を設置することで、ルートを固定し自動で走行させることが可能です。

近年、国内外の製造業・物流業でAGVの導入が積極的に進められています。

一般社団法人日本産業車両協会によると、2023年1〜12月のAGVシステムの納入件数は800件で、AGVの納入台数は3,105台にも上りました。AGVシステムは前年比で97.4%、AGVは127.2%となっており、AGVの需要が高まっていることが分かります(※1)。車両タイプ別の納入件数の割合は、以下の通りです。

- 台車型:41.9%

- けん引型:50.4%

- フォークリフト型:7.6%

またニュース配信サービス「日経ものづくりNEWS」は、2023年2月に読者159人を対象に、「工場・倉庫の搬送システム」に関する調査を実施しました。その結果、「AGVやAMR(自律走行搬送ロボット)などの自動搬送システムを導入しているか」という質問に対し、39.6%が「導入している」と回答しています。

導入の理由に関しては、81.2%が「人手不足の解消」、次いで多かったのは「搬送時間の短縮」で44.9%となりました(※2)。

世界的に見ても、AGVの市場規模は拡大傾向にあります。

AGVやAMRの需要がこれほど拡大したきっかけとなったのは、新型コロナウイルスの感染拡大によるEC市場の拡大です。行動制限中にオンラインショッピングを利用する人が増えたことで、物流の増加や人材不足が課題となり、それを解決する方法としてAGV・AMRが導入されるようになりました。

また世界的に半導体が不足したことで、製造業において生産自動化の重要性が認識されたことも、AGV・AMRの需要が拡大した理由の一つです。

業界別に見ると、8割程度が製造業界、2割程度が物流業界となっています。製造業界でAGV・AMRの導入が進んでいるのは、自動車業界やエレクトロニクス業界などです。一方、物流業界ではEC業界やアパレル業界、食品業界などで導入が進められています。

※1 出典:一般社団法人日本産業車両協会「2023 年の無人搬送車システム納入実績について発表します。」http://www.jiva.or.jp/pdf/AGV-Stat-2023.pdf

※2 出典:高市 清治「日経クロステック」https://xtech.nikkei.com/atcl/nxt/column/18/00138/042701274/

AMR(自律走行搬送ロボット)との違い

AMRは「Autonomous Mobile Robot」の略で、自律走行搬送ロボットのことです。AMRはAGVと異なり、誘導体によるガイドが必要ありません。AMRではマップを元にセンサーで位置を把握し、自動でルートを算出して自律走行します。

AGVは誘導体によって走行ルートが決められているため、ルート上に障害物があれば回避できずに停止します。一方、AMRは障害物を自動回避し、ルートを算出し直すことが可能です。

AGVとAMRの違い、AMR導入のメリット・デメリット、AMR導入が向いている現場の特徴は、こちらのページで詳しく解説しています。ぜひ併せてご覧ください。

RGV(有軌道無人搬送台車)との違い

RGVは「Rail GuidedVehicle」の略で、有軌道無人搬送台車のことです。AGVと同じく床面のガイドに従って走行しますが、軌道がテープやマーカーなどではなく、レールのような物理的な設備である点が異なります。ルートを変更するためにはレールの撤去と再設置が必要となり、AGVと比較して手間がかかります。AGVの種類

AGVの搬送方法・走行方式にはいくつか種類があります。AGVを使って運びたいものの特徴や使用環境などによって適したAGVの種類が異なるので、導入を検討しているのなら、種類ごとの特徴を把握しておくことが大切です。

ここからはAGVの種類を、搬送方法による違いと走行方式による違いに分けて解説します。

またこちらのページで、AGVの種類や導入する際の選び方を詳しく解説していますので、導入するAGVを選ぶ際は、ぜひ参考にしてみてください。

搬送方法による違い

AGVの主な搬送方法は下記のとおりです。

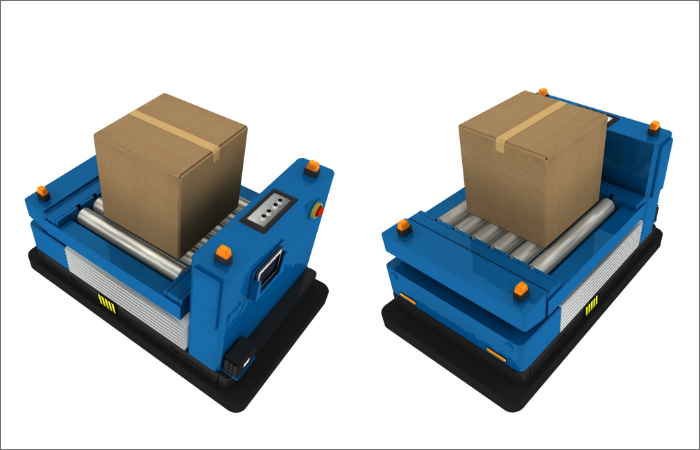

・台車型(積載型)

台車型は手押し車のような形状で、上に直接荷物を乗せて搬送します。

・けん引型

けん引型は本体に連結させたカゴ台車やパレット台車を、引っ張って移動させるタイプです。通路の幅が必要ですが、多くの荷物を一度に運搬できます。

・低床型

低床型は荷物をリフトのように持ち上げて移動させるタイプです。荷物の積み下ろしに手間がかからず効率的です。

・重量型

重量型は数十トン以上の重い荷物の運搬に特化しています。

・屋外型

屋外型は整備されていない道でも運搬可能なタイプです。

・特殊型

用途に応じてカスタマイズされたタイプを特殊型といいます。例えば、屋根があり雨天でも使用できるものや、フォークリフトが搭載されたものなどです。

走行方式による違い

AGVの主な走行方式は下記のとおりです。

・ライントレース式(誘導式)

ライントレース式は床に設置した磁気テープによって、走行ルートが決まるタイプです。磁気テープ以外に、電磁誘導ケーブルや光反射テープが利用されるものもあります。ルートがセンサーによって高い精度で読み込まれるので、直進や停止が正確です。(磁気)誘導式とも呼ばれます。

・自律移動式

自律移動式とは誘導体がなくても自己位置を特定し、目的地へのルートを自ら算出するタイプです。近年ではAI技術の発展に伴って、自律移動式のAGVが増えています。

・追従式

追従式は特定の車両や人を追いかけて移動するタイプです。自律移動式の1つに数えられます。

AGV導入の4つのメリット

AGV導入の主なメリットは下記のとおりです。

・業務効率化

・労働力不足の解消

・ヒューマンエラーの削減

・スペースの活用

それぞれについて解説します。

業務の効率化ができる

AGVを導入すれば、従来は人の手で行っていた荷物の運搬作業が自動化されます。人が工場や倉庫内を歩いて移動する必要がなくなり、また担当者のスキルや意欲、疲労の状態によって業務効率が変動することもありません。AGVによって従業員の負担が減り、業務効率が一定になります。

労働力不足を解消できる

労働力不足はさまざまな業界において課題となっています。AGVを導入すれば省人化が可能です。省人化とは作業を機械に任せ、必要人員を減らす考え方です。AGVによって運搬作業に必要なマンパワーが削減できるので、人員を他の部署に回すことができ、労働力不足の解消につなげられます。

ヒューマンエラーを削減できる

人の手で作業を行う限り、ヒューマンエラーをゼロにするのは難しいでしょう。人が作業していると、荷物の仕分けやピッキングでミスが起こる可能性があります。一方のAGVでは、設定が正確に行われていれば、その後は基本的にミスが発生しません。設定に従って作業が進められるので、商品の取り違えが発生しなくなります。

限られたスペースを効率よく活用できる

荷物運搬のためベルトコンベアを導入しようとすれば、大掛かりな工事や多くのスペースが必要です。一方、AGVなら大きな工事や設備が必要なく、スペースを効率よく活用できます。ルートを変更する際も磁気テープの貼り直しで済み、手間がかかりません。限られたスペースが有効活用でき、生産性が向上します。

なお、AGVのメリットはこちらでもご紹介しているので、併せて参考になさってください。

AGV導入のデメリット

AGV導入のデメリットはコストがかかることです。導入費用がかかる他、導入にあたってはいくつかの作業が発生します。例えばAGVを導入するには、AGVを走行させるため作業場のレイアウト変更が必要です。他にも、作業手順を見直す必要もあるでしょう。とはいえ、長期的に見ればAGVの導入は、生産性向上に大きく貢献します。

AGVの今後の展望

前述した通り、AGV・AMRの世界市場規模は今後も拡大することが予想されています。

AGVは製品によって特徴や強みが異なりますが、国内でAGVの製造・開発に乗り出す企業が増えており、海外企業も日本市場に乗り入れているので、今後は選択肢がさらに増えていくと考えられます。そのため、現場のニーズや規模に合ったAGVの導入が行いやすくなるでしょう。

将来的には、AGVと他機能を連携させることにより、自動化がさらに推進されていくと考えられます。

その一例が、AGVとデジタルピッキングシステムとの連携です。デジタルピッキングシステムとは、デジタル表示器を棚などに設置することで、機器の指示により、商品のピッキングを効率化できるシステムを指します。AGVとデジタルピッキングシステムを連携させれば、倉庫での出荷指示に応じたピッキング作業や、製造工程での部品・材料の搬送を自動化できるようになるでしょう。

倉庫においては、倉庫管理システムとの連携も自動化の推進に最適です。在庫や入出庫、棚卸などを管理する倉庫管理システムと、AGVを連携させると、システムでAGVの稼働状況や位置情報を把握できるようになるため、倉庫内作業を効率化させることができます。

AGF(無人搬送フォークリフト)とAGVを組み合わせることによっても、倉庫内の作業の効率化を図れるでしょう。AGFはAGV同様、誘導体に沿って無人で自動走行するフォークリフトのことです。AGVとAGFを連携させると、AGFが自動で棚から商品を取り出した後、AGVに商品を渡し、作業者の元まで商品を自動搬送できるようになります。

加えて、自動でパレットに荷物を積むパレタイザーとAGVを連携させれば、荷物が積み込まれたパレットをAGVが自動で運べるようになります。パレタイザーはトラックからの荷下ろしも自動で行うことも可能です。

このように、AGVとその他の機能を連携させることにより、さまざまな作業において自動化が実現するため、企業が抱える課題の解決につながっていくはずです。

AGV導入の注意点

AGV導入にあたっては、コストに見合った効果が得られるか、そして自社現場に合っているかの2点の検討が重要です。それぞれについて解説します。

導入コストに見合った効果が得られるか検討する

前述したとおりAGV導入には費用も労力もかかります。導入時にはコストに見合う効果が得られるのか検討する必要があるでしょう。AGV導入によってどのくらいミスが減らせるのか、コストが削減できるのかなどを試算し、AGVにかかるコストと見比べます。AGV導入では初期費用だけでなく、運用や保守のコストも考慮する必要があります。

自社の現場に合っているか検討する

現場によって適するAGVのタイプはさまざまです。先で紹介したように、AGVの搬送方法・走行方式には複数の種類があります。AGVを導入する場合、どのようなタイプが自社の現場にマッチするのか検討することも重要です。現場の環境や作業手順などからAGVを選択しましょう。

AGVの導入例

導入例として物流倉庫、工場、飲食店、病院でのAGVの活用方法を紹介します。

物流倉庫にAGVの導入

物流倉庫にAGVを導入した例です。AGVは広い物流倉庫内の荷物運搬に適しています。出荷前のピッキング作業においても、AGVが最短距離で商品棚まで移動し、効率よく作業を進められます。近年ではAIによる画像認識の技術が向上し、従来以上に精度の高い作業が可能です。

工場にAGVの導入

工場にAGVを導入すれば生産性が向上します。例えば、AGVを製造ラインに組み込めば、製造プロセスの一部を自動化できます。資材やパーツが工場内に点在していても、AGVなら効率的な運搬が可能です。製造物の別のラインへの移動も、AGVがあれば簡単です。また、AGVを工場内の清掃に活用することもできます。

飲食店にAGVの導入

AGVは物流倉庫や工場だけでなく、飲食店でも活用されています。近年目にする機会が増えた飲食店の配膳ロボットもAGVの1つです。AGVなら入力された指示に基づいて、オーダーを正確に届けられます。近年では猫のような見た目に装飾されたものや、コミュニケーション機能が充実しているものもあり、消費者からの人気を集めています。

病院にAGVの導入

病院でのAGV導入の例です。AGVを利用すれば院内で、食事やリネン、医薬品や医療機器、手術器材などを輸送できます。病院では日々膨大な搬送作業が発生しますが、AGVを活用すれば荷物を正確・安全に移動させられ、現場の負担を減らせます。

カナデンのソリューション事例

エレクトロニクスの専門商社であるカナデンは、AGVとデジタルピッキング、自動倉庫を組み合わせることにより、在庫や入出庫を一元管理し、物流管理の最適化を実現するソリューションをご提案しています。

物流管理を最適化することで、出荷ミスを防止し、在庫管理の精度を高めることが可能です。また作業時間を削減し、作業者の負担も軽減できるため、業務効率化や生産性アップも目指せます。

カナデンではさまざまなタイプのAGVや、AMR、AGF(無人搬送フォークリフト)、周辺機器なども取り扱っています。現場のニーズに合ったご提案を行っていますので、AGVの導入を検討している方、倉庫や製造工程の自動化を進めたい方は、ぜひお気軽にご相談ください。

AGVはさまざまな業種の現場で、作業負担を減らしヒューマンエラーを削減可能です。AGVなら業務効率化や労働力不足の解消が可能で限られたスペースを活用できます。ただし、導入にはコストがかかるので、見合った効果が得られるか、自社に合っているか検討する必要があるでしょう。

カナデンではお客さまの課題に応じて、最適なソリューションを提案しています。メーカーをまたいだ幅広い商品の選定・提案が可能です。お困りごとがあるなら、ぜひカナデンにご相談ください。

また、AGVの基礎知識が学べる「まんがで分かるAGV」もご用意しています。以下のバナーよりダウンロードできます。ご興味がある方はお気軽にダウンロードください。