マテハン総合メーカー!(株)オカムラ様のショールーム見学に行ってきました(デジタルマーケティング担当) 『 ②オートストア編』

2023年2月13日

カナデン社員ブログ

- ブログ

- カナデン社員体験レポート

当社社員がメーカーを訪問し、当社取扱製品を実際に体験する「カナデン社員体験レポート」。

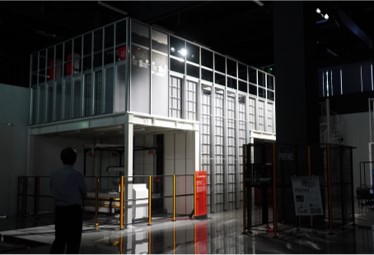

第1回に引き続き、株式会社オカムラ様のショールーム『LUX(ルクス)』内にある物流システム関連製品をご紹介します。

第1回ショールーム見学レポート『①コンチェスター・ロータリーラック編』をまだご覧になっていない方は、ぜひそちらも併せてご覧ください。

- 物流の自動化へ!ピッキング作業の負担を軽減する『オートストア』

- ロボット自動倉庫『オートストア』の種類とは? 物流自動化への進め方

- その他オカムラ様のショールーム見学記事はこちら↓

物流の自動化へ!ピッキング作業の負担を軽減する『オートストア』

オカムラ担当者様

こちらは「オートストア」と呼ばれる製品です。今までご紹介してきたコンチェスターやロータリーラックと同じように自動倉庫に分類されるのですが、 毛色の違う製品になりますね。ロボット自動倉庫としてご紹介することが多いです。

取材陣

確かに見た目が全く違いますね。どのようにロボットが動いているんでしょうか?

オカムラ担当者様

1階からだとピッキングロボットが見えないのですが、グリッド上にピッキングロボットが走っていて、ピッキングロボットが専用のコンテナ(Bin)を引っ張り上げて作業台まで持ってきています。 特長は面積当たりの収納効率がとても高いことですね。コンテナの隙間がほぼないので、限られた場所でも多くのコンテナを収納できます。 ショールームの2階からロボットが動いている様子が確認できるので、あとで見に行きましょう。

取材陣

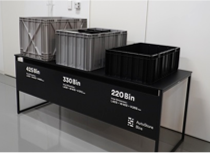

どのようにロボットが動いているのか楽しみです!同じ大きさのコンテナが積み上がっていますが、コンテナの大きさは決まっているんですか?

オカムラ担当者様

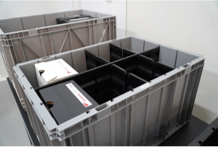

平面の大きさはどれも同じなのですが、高さの異なる3種類のコンテナが存在します。コ ンテナに仕切りを入れることで、1つのコンテナに混載することも可能ですよ。

取材陣

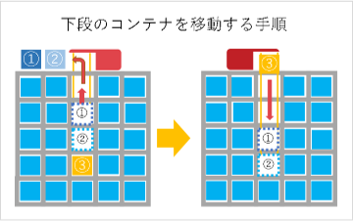

近くで見ると意外とコンテナが大きいですね。隙間がほぼない状態でコンテナが積み上げられていくと、 下段にあるコンテナを出すのが難しいのでは?と感じるのですが、どのように取り出されているんでしょうか?

オカムラ担当者様

他の方も同じ疑問を持たれることが多いのですが、下段にあるコンテナを取るときには、上段にあるコンテナを別の場所に移動して取り出しています。 「それだと時間が掛かるのでは?」と思われる方もいらっしゃいますが、複数台のピッキングロボットが協力して作業するので、円滑に取り出すことが可能です。 しかも、一度出庫されたコンテナは積みあがっているコンテナの最上段に置かれるので、 よく出るものは上段へ、あまり出ないものは下段へ自動で配置されていくため、自然と効率化が図れますよ。

取材陣

なるほど!コンテナが返却されるときに上に積まれていくことで、人が配置を考えなくても自動で最適化されるのですね。 コンテナに入れられた荷物はどのように受け取るんですか?

オカムラ担当者様

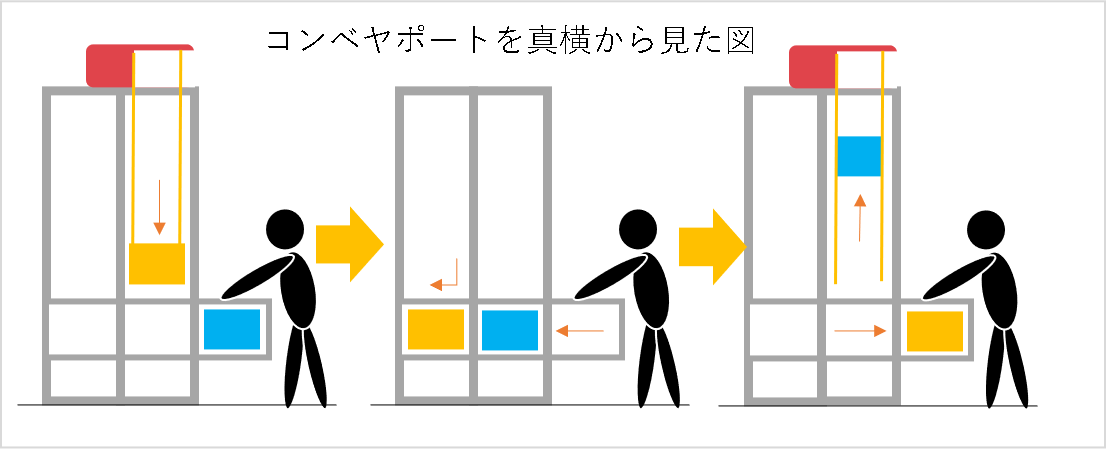

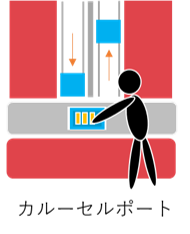

荷物はポートと呼ばれる取出口で受け取ることができます。取出口には2種類のタイプがあるので、まずは「カルーセルポート」からご紹介します。 カルーセルポートは取出口となる作業台までコンテナを出庫するレーンと作業台からコンテナを入庫するレーンに分かれていて、左右2レーン(列)を使って上下するタイプです。 レーンが違うので入替時間が短縮でき、入出庫能力が高いポートになります。難点を挙げるとしたら、作業台を含めた配置に大きなスペースが必要になることですね。

取材陣

作業台は取出口だけ穴が開いているような造りなんですね

オカムラ担当者様

もう1つは「コンベヤポート」です。1つのレーンでコンテナを上下に動かすシンプルな作りで、カルーセルポートに比べればスペースも小さく済みますが、 コンテナを入れ替える際の入出庫能力はカルーセルポートより少し落ちます。とは言え、どちらのポートであっても移動してきたコンテナから指定の荷物を取るだけでよいので、 作業者は歩き回ったり、背伸びする・しゃがむなどの身体的な負担は少なくなりますね。では、ピッキング作業を実際に体験していただきましょう。

★自動倉庫でピッキング体験

コンチェスター・ロータリーラック・オートストアの3種類が体験できるので、それぞれの自動倉庫における動きの違いや所要時間を確認できます。

(バーコードを読み取り→コンテナ呼び出し→ピッキング→コンテナ戻り)

パソコンの指示に従うだけで

簡単にピッキング作業ができました!

ロボット自動倉庫『オートストア』の種類とは? 物流自動化への進め方

オカムラ担当者様

では、2階からコンテナを運ぶピッキングロボットを実際に見てみましょうか。

取材陣

2階からだとかなり近くで見られますね!赤いピッキングロボットと黒いピッキングロボットが動いていますが、違いは何でしょうか?

オカムラ担当者様

黒色のピッキングロボットは「ブラックライン」と言って、赤色のピッキングロボットよりも高性能なんです。大きな違いの1つは稼働時間ですね。 赤色ピッキングロボットは充電がなくなると充電エリアに自動で向かって充電を行いますが、黒色ピッキングロボットはバッテリーを自動で入れ替えることができるので、充電時間がいらず、作業を中断することなく稼働できます。

取材陣

バッテリーを自動で交換できるなんてすごいですね!充電がなくなったバッテリーと充電されたバッテリーを入れ替えることで、稼働し続けられるんですね。

オカムラ担当者様

もう1つの大きな違いは、所要スペースによる動きのスムーズさです。赤色ピッキングロボットは2コマ分の収容スペースが必要です。 黒色ピッキングロボットはコンテナをロボット内に格納する形で所要スペースが1.5コマ分とコンパクトになることで他のピッキングロボットともすれ違いやすくなり、入出庫するスピードが上がります。

取材陣

なるほど。「ブラックライン」のロボットの方が小回りが利いて動くスピードが速く高能力ということなんですね。外側でロボットが1台待機しているスペースではなにを行うのでしょうか?

オカムラ担当者様

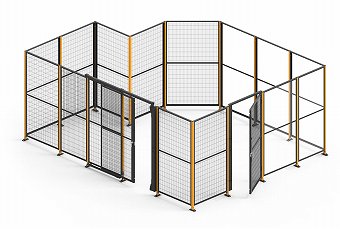

サービスエリアと言って、故障したピッキングロボットを取り出して、故障箇所を確認できる場所になっています。 オートストアは1台のピッキングロボットが故障したとしてもそれ以外のピッキングロボットは作業を継続できるので、メンテナンスなどで稼働を止める必要がありません。 24時間365日稼働する倉庫でも導入しやすいシステムなんです。

取材陣

ピッキングロボットが1台故障しても、他のピッキングロボットでカバーできるから問題なく稼働できるんですね。 実際に動いているピッキングロボットを見ることができて、とてもイメージが湧きました!

- オートストアの特徴

- コンテナを隙間なく積み上げる構造のため、一般的な平置き棚の約3倍の高密度収納が可能です。

- 作業者は歩き回ることなく、定点でピッキング・補充できます。シンプルなオペレーションと負担のない姿勢で、作業効率が大幅に 向上し、人にやさしく省力化に貢献します。

- シンプルなモジュール構造で、ロボットやグリッド、コンテナを追加するだけで保管量や能力アップに対応できます。

- 全体の稼働を止めることなく、ロボットを1台ずつメンテナンスできます。

発展型ピッキングロボット連携

自動倉庫との組み合わせで物流の自動化を更に進化させる「ピッキングロボット」との連携も進めています。

・3Dカメラで荷物を判定し、コンテナからピッキング

・事前にマスター登録することで、高い精度でピッキング・プレイスが可能。あらかじめ取り扱うものが決まっている製造業などにおすすめ 「取り扱う荷物が事前にわからない…」という物流現場にも使用できるピッキングロボットもあります。 どうぞお気軽にご相談ください。