NC加工機とは?種類・特徴・メリットを分かりやすく解説

公開日:

金属や樹脂製品の精密加工に有用な「NC加工機」。NC加工機は業務の効率化に大きくつながりますが、自社の生産ラインや加工現場にどんな加工機が合っているか、また導入時の流れを理解する必要があります。

そこでこの記事では、NC加工機の種類や導入時の注意点をご紹介します。NC加工機の種類や注意点を把握し、スムーズな導入につなげましょう。

NC加工機とは?特徴・仕組みも

NC加工とは、工作機械をコンピュータで制御して切削を行う加工方法です。NCは「Numerical Control」の略で、日本語で数値制御を意味します。

NC技術が普及したのは1950年代です。マサチューセッツ工科大学によってフライス旋盤が開発されたことをきっかけに、NC技術は発展しました。

NC加工機はプログラムで工具の経路や主軸の回転数などを制御し、加工します。プログラムで規定された条件に基づき正確に稼働するため、複雑な形状でも、安定した精度で加工できる利点があります。

出典:公益社団法人発明協会「NC 工作機械」https://koueki.jiii.or.jp/innovation100/innovation_detail.php?eid=00043&test=open&age=

NC加工機を導入するメリット

NC加工機の導入は、生産性や作業環境の改善に有効です。具体的には、下記の3つのメリットが挙げられます。

加工の精度が向上する

機種にもよりますが、NC加工機は1μm単位で制御できるものもあります。高精度加工の実現により、加工機がない状況ではなしえなかった加工や技術が各産業で利用されるようになりました。

例えば、脳の血管治療に使用するカテーテルの加工や、自動車の燃料噴射装置のノズルの加工は、数μm単位での加工が必要です。

数μm単位での加工ができなければ、カテーテルで血管を傷つけずに広げたり、燃料噴射装置の燃焼効率を適切にして、燃費を改善したりすることはできません。

NC加工機は、繊細な加工を通じて、医療や自動車など多くの産業を支えているのです。

作業を効率化できる

製造業界では、人手不足や後継者不足が大きな問題になっています。

これまで、素材の精密な加工が職人の経験や技に支えられているケースは少なくありませんでした。そんな状況の中でも、職人の高齢化は進んでおり、技術を若手に伝えられる人材が社内にいないことが多くの企業で課題になっています。

厚生労働省の「2025年度版 ものづくり白書」によると、社内の人材育成について、65.9%の企業が「指導する人材が不足している」と回答しています。アンケート調査からも、技術の継承に課題を感じる企業が多いことがうかがえます。

こうしたノウハウの継承の問題を解消するためには、NC加工機を活用した省人化の取り組みが有効です。NC加工機を利用すれば、操作方法を覚えるだけで、若手社員でも高い品質で安定した加工ができます。

加えて、一人が複数の加工機を同時に運転できるようになれば、浮いた人員を検品や梱包などの作業に充てられます。もちろん、手直しの発生による人的コストの抑制や生産性向上も期待できるでしょう。

※出典:「経済産業省 厚生労働省 文部科学省「2025年版 ものづくり白書 (令和6年度 ものづくり基盤技術の振興施策)」 https://www.meti.go.jp/report/whitepaper/mono/2025/pdf/gaiyo.pdf

作業の安全性が高まる

旋盤やフライス盤での加工は、ワークや刃物を高速で回転させた状態で人の操作を加えるため、危険が伴います。作業者の服や手袋、髪が巻き込まれてしまうと、命にも関わる事故にもつながりかねません。

厚生労働省の「労働災害事例」においては、回転しているフライス盤の刃物に服や手袋が接触し、腕ごと巻き込まれる事故が発生したとの内容が示されています。

人の集中力や経験に依存している以上、手動操作での疲労や不注意による重大ミスの可能性は排除できません。大切な従業員の生命や体を守るためにも、労働災害対策は必須といえるでしょう。

労働災害対策の一環として、ドア開閉によって稼働を即停止するインターロック機能や、異常検知による自動停止機能が搭載されているNC加工機の導入がおすすめです。

こうした安全機能が搭載されているNC加工機を活用すれば、「うっかりミス」「加工ミス」に起因する重大事故を防げる上に、材料や工具の破損による二次事故も予防できます。

※出典:厚生労働省「労働災害事例」https://anzeninfo.mhlw.go.jp/anzen_pg/sai_det.aspx?joho_no=542

自社に最適なNC加工機は?種類ごとの特徴を紹介

それぞれのNC加工機によって向いている加工や対象とする素材は異なります。以下では、NC加工機の種類7つの特徴を説明します。

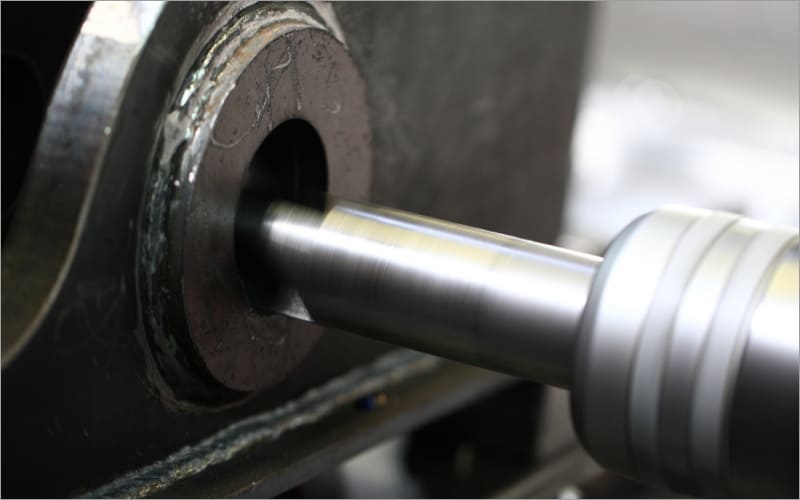

NC旋盤

NC旋盤は円形状に切削加工をしたいときに向いている機種です。NC旋盤は、加工する材料を回転させて、刃を押し当てる装置で、円形状への加工ができます。具体的には、以下のような形状の加工が可能です。

- 外径加工

- 内径加工

- テーパー加工

- ねじ切り加工

外径加工は、回転している加工物の外側から刃を当てて、円形に形を整える加工方式です。NC旋盤での外径加工はろくろの形を整える光景に似ています。外径加工により、モーターシャフトやピンのような円形部品の加工が可能です。調整方法によっては、材料を円錐状に成形するテーパー加工も可能です。

内径加工は、円形状に中をくりぬいて加工する方式です。部品の接合穴やねじ穴空けの際に使われます。

NC旋盤は、レーザ加工や放電加工と異なり接触式の加工方式です。高温・高圧・摩耗による工具の劣化が発生しやすいため、加工精度の維持が必要な点に注意しましょう。

なお、NCターニングセンタと呼ばれる装置もNC旋盤の一種です。NCターニングセンタは、NC旋盤を基礎として、穴あけ加工や表面を切削する加工ができる装置を指します。

NCターニングセンタでの加工例には、モーターシャフトのキー溝をそのまま彫るようなワンストップ加工が挙げられます。

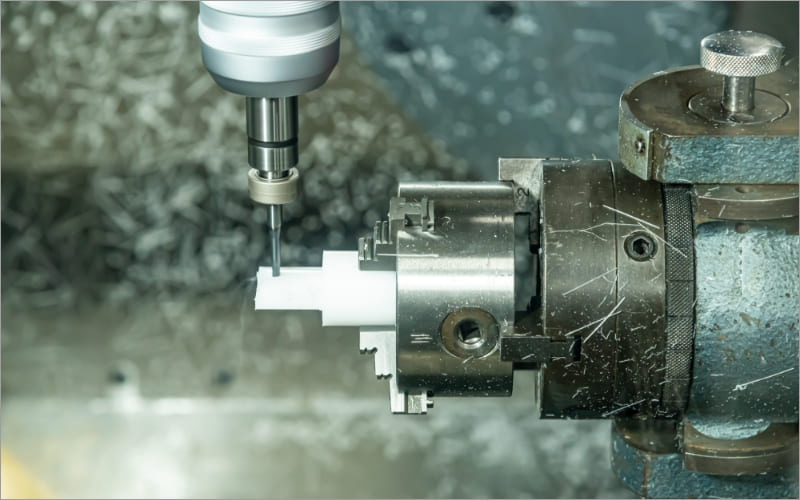

NCフライス盤

NC旋盤では、加工素材を回転させて円形状の加工を行いますが、フライス盤は、工具を回転させて加工します。回転した工具を縦・横・高さの3次元に移動させ、素材へ押し当てる加工で、NC旋盤と同様、工具の消耗が生じます。

特に、NCフライス盤は以下のような加工を行う際に利用されます。

- 平面加工

- 溝加工

- 穴あけ加工

- 側面加工

平面加工とは、素材の表面を平坦に仕上げる加工で、機械のベースプレートや治具の基準面づくりなど、高精度な平坦な面をつくりたいときに使われます。

溝加工とは、素材に溝を掘る加工です。溝加工がなされる一例に、モーターシャフトとスプロケットをつなぐキー溝の加工が挙げられます。

穴あけ加工は、素材に穴やねじ穴を空ける作業です。穴あけ加工の一例には、部材や設備を留める金具やプレートの穴あけがあげられます。

側面加工は、素材の横側から工具を押し当てて削る加工です。側面加工を使った加工品の例に、L字型のブラケットの切削加工があります。

なお、NCマシニングセンタと呼ばれる装置も広義のフライス盤に含まれます。NCマシニングセンタは、フライス盤を基礎とした、多数の加工が行える装置です。

自動で工具を交換するATC機能を備えている機種が多いため、工具交換の手間を省いたり、後の工程をそのまま引き継いで加工精度を維持したりできるメリットがあります。

そのためNCマシニングセンタは、自動車エンジンのクランクケースや、金型などの断続的な加工に活用されています。

NC研削盤

NC研削盤は、砥石で材料表面を少しずつ削って、高精度な表面仕上げや円筒仕上げを行うのに便利な加工機です。

部品の内面や表面だけでなく、ネジ部分や歯車などの研削も行うことができ、部品の動作を円滑にする効果を期待できます。

例えば、工作機械のガイド部分やポンプ・コンプレッサーのシリンダー部分や製品の金型のような、仕上げ加工の精度の高さが求められる部品に使われる傾向です。

一方、NC研削機での加工には切断や穴あけのような大きな形状の変化は伴わず、仕上げ加工の要素が強い特徴があります。大幅な形状の変更には対応しない加工機である点に注意しましょう。

NCレーザ加工機

NCレーザ加工機は、小ロットでの生産を行いたい場合や、緻密な形状の加工を行いたいときに向いている加工機です。

NCレーザ加工機は、発振器からレーザ光を発生させ、反射ミラーや光ファイバーを用いてレーザ光を加工対象に照射し、その熱エネルギーで材料を溶融させる装置です。 レーザをピンポイントに照射させるため、複雑な形状の加工ができて、加工機や素材への負担を少なくできる利点があります。

NCレーザ加工機は、CO2レーザ加工機とファイバーレーザ加工機の2種類が代表的で、両者は対象とする加工素材が異なります。

CO2レーザ加工機は、アクリルやガラスといった非金属の加工に強い一方、ファイバーレーザ加工機は、金属の加工に強い傾向です。両者ともに、レーザの波長の性質が異なるために、加工できる素材に違いがあります。

レーザ加工機導入時の注意点は、メンテナンスの必要がある点やレーザ光への対策です。レーザを照射するレンズやミラーのズレが発生すると加工精度が落ちるため、保守の計画を立てる必要があります。

特に、ファイバーレーザ加工機の光は、目に入ると失明や視力低下のおそれがあります。自社で管理区域を設定したり、保護メガネを着用したりと対策が求められる点に注意しましょう。

レーザ加工機のメリットや種類などの詳細は、以下の記事でも解説しています。レーザ加工機の導入を検討されている方はぜひご確認ください。

▶レーザ加工機の仕組みと導入メリット|導入前に知っておくべきこと

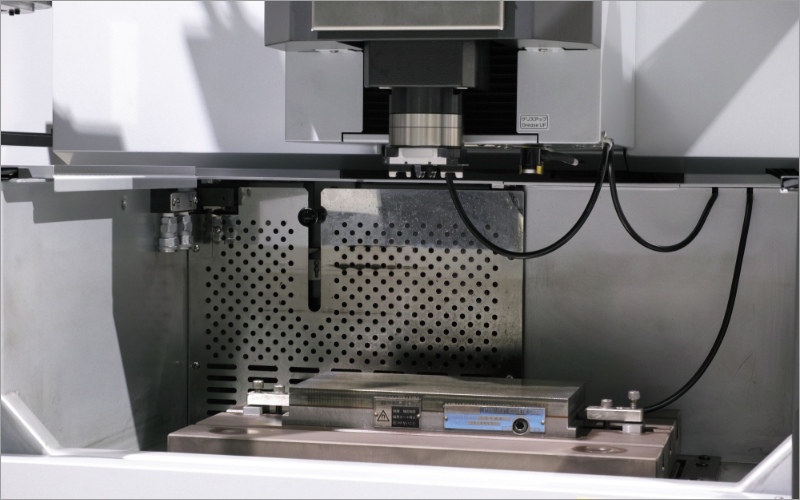

NC放電加工機

放電加工機は、金属が加工対象で、かつ繊細な加工が必要なときや加工したい金属が高硬度なときに向いている加工機です。

そもそも、放電加工機は電極と加工物の間に電圧をかけて、人工的な放電を発生させる装置です。放電により発生した熱で加工対象を溶かします。

放電加工機は、金属であれば極めて硬いものでも加工がしやすい利点があります。高硬度な素材は、物理的な刃で切削しようとすると、工具が傷んでしまいますが、放電加工機は熱で金属を溶かして加工するため、工具の劣化をケアする必要がないのです。

放電加工機は、放電現象を起こせない非導電性の素材を加工できません。加工できる材料は主に導電性の金属や一部の導電性材料に限られる点に注意しましょう。加えて、放電加工は局所的に材料を除去する方式であり、加工速度は比較的遅いため、大量生産には向かない場合があります。

放電加工機の種類や活用事例は以下の記事で解説しています。厚い金属や硬度の高い金属を加工したい方はぜひご確認ください。

▶放電加工機の基本から応用まで|金属加工の可能性を広げる技術

NCボール盤

NCボール盤は穴あけ加工で使われる工作機械で、同じ穴あけを繰り返して正確に行いたいときに向いています。NC制御により、加工位置や深さを高い精度で自動制御できるため、手作業では難しい複雑な穴あけを効率的に行えます。

ドリルを回転させて穴あけを行うほか、穴の内部を滑らかに削るリーマ加工、穴の内部へのねじ切り加工が可能です。実際の使用例では、配電盤の穴あけや、機械のベースプレートへの穴あけ加工に用いられるケースが多く見られます。

NCボール盤は穴あけ加工に特化しており、斜め方向の穴あけや、フライス盤のような多方向の切削加工には不向きです。ラジアルボール盤のように主軸を動かせる機種もありますが、基本的には垂直方向の穴あけに適した加工機である点を把握しましょう。

複合加工機

複合加工機は一台に多くの工程を集約化させたい企業にとって有力な選択肢になり得るでしょう。

加工現場に複数機械を設置するスペースがないときや、電源確保が機械一台分しかできないときの導入に向いていて、一つの機械で幅広い加工ができる点が魅力です。

複合加工機はさまざまな加工機をベースに、切削や穴あけ、切断などさまざまな工程を処理します。(先に述べた、フライス加工をベースとした複合加工機のマシニングセンタやNC旋盤をベースに複合加工ができるターニングセンタも、複合加工機の一種です。)

ターニングセンタやマシニングセンタだけでなく、レーザ加工機や放電加工機などをベースに、穴あけやネジ切り加工を行う複合加工機も存在します。

複合加工機のデメリットは、処理の進捗が一つの機械に依存する点です。一つの機械で多くの工程を賄うため、処理能力はその機械の性能に依存してしまいます。加工機が故障すると、加工作業が完全に滞るリスクがある点に注意しましょう。

NC加工機の導入までの流れは?

社内でNC加工機の導入をすることとなった際に、想定しておきたいことは導入までの計画です。以下では、NC加工機導入時のポイントをまとめました。

1.NC加工機を導入する目的を整理して候補となる加工機を洗い出す

加工機の導入前には、そもそもなぜ加工機を導入したいかを明確にしましょう。下記のように、自社で加工機に期待する効果を考え、目的を設定してください。

【目的例】

- 納期を短縮するために、スピード感のある加工が行いたい

- 数ミクロンレベルの微細な加工を行いたい

目的を明確にしたら、どんな素材をどのように加工したいかも明確にしていきます。

- ~μm単位の精密加工が必要か

- 一日あたりの加工数量がどれくらい必要か(多品種少量生産か少品種大量生産か)

- 材質(アルミ・鉄・樹脂・ガラスなど)

- 硬度・導電性

- 熱変形をどれだけ許容できるか

- 形状の複雑さ

- 加工する素材の大きさ

- 製品一つを生産するまでの所要時間や納期

同じアルミ素材を加工するとしても、使用用途や目的によって選定機種は異なります。

例えば、目的①の場合は切削加工を行える機種がより向いており、目的②の場合は、レーザ加工機や放電加工機がより適するでしょう。その上で、機種の選定時には加工後の仕上がり(変形やバリの有無)や数量などの要素も考え、機種に必要な性能を考える必要があります。

上記の項目を洗い出した上で、専門家に自社に向いた加工機が何かを相談しましょう。

2.メーカー・機種を選定する

NC加工機の導入により、安定的な運用ができるかどうかは現場の生産効率に直結します。加工機の導入時や導入後には、以下のサポートが受けられるか確認をしてください。

- 消耗品の交換や定期点検が依頼できるか

- 緊急時に対応を依頼できる体制があるか

- 実機に触れる機会があるか

- 操作フォローを受けられるかどうか

- マニュアルや操作動画の提供 があるか

定期点検の頻度やトラブル時の対応時間や対応範囲、費用発生の有無の確認も必須です。

実機の操作や、マニュアルでの操作性の確認時においては、現場で操作する社員が問題なく扱えそうかを基準に判断しましょう。

3.導入環境の整備や設置計画を立案する

加工機の導入時には、社内に安定的に稼働させられる環境が整っているかどうかの確認も必須です。

加工精度にも関わるため、以下のポイントを中心に確認しましょう。

- 電源が確保できるか

- 床強度が十分に確保できるか

- 水平で安定した場所に配置できるか

- 設置スペースが確保できるか

- 設置場所の気温が安定しているか

- 搬入経路が確保できるか

一般的に床の 強度が弱い場合は、床に300mm程度のコンクリート基礎を敷設することが推奨されています。

また、加工機の設置場所が高温・低温だと素材や加工機の工具が膨張・収縮する熱変位が起きてしまいます。そのため、機械を設置する箇所の気温は0~45℃程度が目安で、理想は20℃前後とされています。

ただし、これらの条件はあくまで一般的な目安であり、実際の導入にあたっては、必ず導入する機械メーカーの推奨環境や設置条件に基づいて検討してください。

4.オペレーション研修の上で本稼働させ、保守点検を実施する

NC加工機を導入したら、メーカーの担当者からの操作説明を受けましょう。以下では、メーカーからの導入時フォローを受ける際のポイントをまとめました。

- 安全装置の使い方や緊急停止の操作を確認し、万一の事故を防ぐ

- 操作手順や機械の各部名称など機械そのものを理解する

- 操作パネルの操作や実機の操作時の感覚をつかむ

- 保護メガネや手袋など、指定された安全装備を必ず着用する。

また、NC加工機のメンテナンスは、機械の安定稼働に効果的です。例えば、潤滑油の塗布や部品の交換などを定期的に行うことで、機械の寿命を延ばし、正確な加工品質を維持できます。

導入時フォローでメンテナンスの注意点も確認して、メーカーの指示に応じた点検・保守作業を行いましょう。

NC加工機の導入はカナデンにおまかせ

NC加工機の導入時には、自社の加工現場でどのような加工を行いたいかや、現場の環境を鑑みて、どの加工機を導入できるかを考えてください。

どの加工機が自社に合っているかが分からないときや、自社で検討している機種で本当にいいのか判断できない際は、カナデンにぜひお問い合わせください。加工目的のヒアリングを行った上で、機種選定やお見積もりのご相談に対応いたします。

また、カナデンでは補助金ヘルプデスクもご用意しています。補助金を申請できる状況かをヒアリングした上で、可能な場合は申請のサポートが可能です。

NC加工機の導入を適切に行い、職場の生産性や安全性の向上につなげましょう。