予知保全とは?導入の重要性や知っておくべきメリットと導入フロー

公開日:2024.03.12 更新日:2025.6.24

製造業において、設備や機器の故障・停止は経営に影響を及ぼしかねない重要課題といえます。一方で、従来のメンテナンス方法では生産効率の悪化やコスト増などにつながるケースもあるため、導入に消極的になってしまう場合も少なくないでしょう。

その点、「予知保全」の導入は従来の保全方法の問題を解決するとともに、コスト削減や現場と経営の効率化につながります。

今回は、予知保全とは何か、予知保全の重要性や従来の保全方法との違い、具体的な導入フローを解説します。

予知保全とは?

予知保全とは、製造において重要な機器や設備の状態を連続的に計測・監視することで劣化状態などを把握もしくは予知し、適切に部品の交換や修理を行う保全方法です。「予兆保全」と呼ばれる場合もあります。

機器や設備から得られるデータを基に、普段と異なる予兆が見られたタイミングで交換・修理が可能なため、まだ使用可能な部品の交換によるロスを減らせる点が特徴です。

また、予知保全はIoT(Internet of Things)技術を用いているのも特徴です。IoTの活用によって異常の兆候をいち早くキャッチできるようになったことで、実現された保全方法でもあります。

予知保全の導入は、マンパワーを必要とする紙での記録管理や、経験を積んだ熟練工の勘やコツに頼らなければならない保全行為からの解放につながると期待されています。

予知保全の重要性

冒頭でも述べた通り、製造業にとって設備・機器のトラブルや停止は企業活動そのものに直結する問題といえます。 そのため、設備や機器を滞りなく稼働させる適切な保全活動が欠かせない一方で、これまでの手法ではコストや手間の無駄が避けられないのが現状でした。

対して、予知保全は先述の通り劣化状況に応じた保全を実施できるので、現場におけるさまざまなコストや無駄の削減が可能です。

加えて、予知保全では誰でも適切なメンテナンスのタイミングを把握できることから、ベテランなど特定の従業員の経験や勘に頼るしかないといった属人的な対応も必要ありません。 その結果、現場のリソースの有効活用にもつながります。

予知保全は、製造業において重大なリスクとなり得る「火災」や「機械故障」「水漏れ」などの予測・回避効果が期待できます。

「火災」や「機械故障」「水漏れ」などのトラブルが起こると、生産ラインの停止や復旧作業の発生の要因となり生産性低下につながるため、事前の予知が重要視されているのです。

今後は、上記以外にも起こり得るトラブルを回避するために、匂いや音、触感、視覚、温度など幅広い予知保全用途のセンサーが増加すると考えられています。

予知保全導入による6つのメリット

ここからは、予知保全を導入することで得られる6つのメリットを解説します。

突発対応にかかる工数削減

予知保全は、問題の発生源をあらかじめ特定した上で対応できるため、突発対応にかかるコストの削減が可能です。

例えば、保全方法の一つである「事後保全」の場合、トラブル発生後に想定外の事象に対応しなければならないので、現状把握やトラブル要因の解明にも手間や時間がかかってしまう恐れがあります。 その点、予知保全では事前に原因や現状を把握できるため、素早い対処が可能です。

また、予知保全では高度な保全技術を身に付けていなくても対応可能になるので、保全業務に関する教育コストが低減できる点もメリットの一つです。

現場スタッフの負担軽減

ここまで紹介した通り、予知保全ではトラブルが起きてもあらかじめ原因や対処法の把握が可能です。そのため、現場担当者の負担軽減にもつながります。

多くの現場では、スタッフが通常業務と保全業務を兼務している場合があります。 他の保全方法では、保全が必要な現場に担当者を配置する必要がある他、トラブルが発生した際の対応に追われ、生産効率が低下する恐れがあるでしょう。

その点、予知保全ではモニタリングに必要な数だけスタッフを配置すれば対応できることに加え、トラブル発生時も規模に合わせた適切な人数を配置できます。 その結果、より多くの人員を製造工程に配置でき、稼働率の向上にもつながるでしょう。

部品交換頻度の最適化

予防保全の場合、不具合が見られなくても定期的に部品交換などを行うため、まだ使える部品であっても予防の観点から交換しなければならない場合があります。

一方、予知保全では、不具合の兆候を検知してから該当箇所の部品交換や修理を行うので、消耗部品を使用可能な限度まで使い切れます。

このように部品を無駄なく有効に使える、交換時期が予測できる、予備の部品在庫量を圧縮できるといった点も大きなメリットです。

ダウンタイムの短縮

予知保全では、継続的なモニタリングによって普段と異なる予兆を察知して対応するので、ダウンタイムを抑えられます。

一方、事後保全や予防保全など、他の保全方法では、問題が発生してから原因や対処法を突き止める必要があります。そのため、ダウンタイムの発生は避けられずその時間も長くなりがちです。

生産性や企業の損失に大きな影響をもたらすダウンタイムを短縮できるのは、予知保全の大きなメリットの一つといえるでしょう。

保全対応の属人化防止

施設や設備におけるトラブル解決・回避に関して、現場ベテランスタッフの知識や保全技術に頼るケースは多々見られます。 ただ、特定のスタッフのノウハウに保全業務を任せきりにしてしまうのは、業務内容のブラックボックス化や退職による再現性の低下につながる恐れがあるため注意が必要です。

予知保全を導入すると、システム的にトラブルの予兆を検知できるようになるので、上記のように特定のスタッフの勘や技術のみに頼る必要はなくなります。 加えて、保全担当者の技術の能力差による見落としなども防止できるため、より安定的かつ高精度な点検が可能になるでしょう。

保全に関する技能伝承の容易化

予知保全では、システム的・定量的に予兆を検知するとともに、不具合の予兆への対応策もあらかじめ用意が可能です。そのため、対応に関するノウハウもマニュアル化しやすく、保全業務未経験者への技能伝承がより正確かつ容易にできます。

加えて、これまでのノウハウを蓄積しながら保全方法をより最適化することも可能です。その点も、予知保全のメリットといえるでしょう。

予知保全のメリットは、上記で紹介したものの他には「異常を未然にもしくは初動段階で検知できる」「壊れる前に直せるという付加価値や保証が期待できる」点が挙げられます。

例えば、製造業において重大なダメージとなりかねない「火災」「機械故障」「水漏れ」の3つの事故を想定した予知保全では、以下のようなメリットが期待できるでしょう。

- 火災予知

従来の保全システムである火災報知器や煙探知機ではすでに火事が発生してからの検知となってしまう他、建物の構造によっては検知が遅れるケースもゼロではありません。その反面、予知保全は初動段階での異変予知が可能な点が大きなメリットであり、火災の被害を未然に防ぎたいと考える企業からのニーズが高まっています。 - 機械故障

一度設備が壊れてしまうと、修理に必要な部品がすぐに手に入らない場合復旧に時間がかかってしまい、電気系統設備などの製造ラインの停止や、マンションのエレベーターなど、ライフラインの問題にも発展しかねません。 予知保全では、「壊れる前の交換・対処の検討」が実現できるため、上記の問題を回避できる可能性が高いとされています。 - 水漏れ

工場などの水漏れの発生はライン停止の要因となるとともに衛生面にも影響を及ぼし、半導体など製造内容によっては数千万円規模の損失となる場合があります。 予知保全では、水漏れの検知も可能なため、これらのリスクを回避し損失を防ぐことに役立ちます。

予知保全は自社である程度できる?

結論からいえば、自社で予知保全を部分的に行うことは可能ですが、現代で求められている予知保全を完全に自社だけで対応することは難しいでしょう。

そもそも予知保全という考え方が生まれたのは、ごく最近の話です。例えばモーターについていえば、従来は「壊れたら買い換えれば良い」「予備をストックして、壊れたら交換すれば良い」「一定の期間が過ぎたら交換する」といった考えが主流でした。

しかし、2020年後半頃から起こった半導体不足により、モーターの納期遅延が発生し、「壊れてからモーターを買おうとしても1年以上納品されない」「特殊仕様や受注品のため、さらに納期が遅れる」といったトラブルが相次ぎました。またモーターを確保できたとしても、壊れてから交換する場合、生産ラインをいったん止めなければならないので、損害は大きくなってしまいます。

そこで「破損の前兆となる事象を前もって把握したい」「交換や製品購入のスケジュールを計画的に立てたい」などの考えから求められるようになったのが、予知保全です。

自社で実施できる予知保全としては、定期的な部品点検や予備品のストック、異臭・異音チェックなどがあります。しかし、これらはスキルによる個人差があり、属人化してしまうリスクも高いです。また、点検に人員を割かなければならない他、場合によっては生産ラインを止める必要も出てくるでしょう。

そこで人的リソースを節約しながら、安定した予知保全を行う方法として、近年「予知保全サービス」を導入する企業が増えてきました。IoTを活用した予知保全サービスを活用すれば、センサから得たデータを基に機器の状況を把握し、トラブル発生の可能性を予測することが可能です。

2023年度の国内の予知保全製品・サービスの市場規模は187億円で、前年度よりも7.5%増加しています。また2028年には308億円に達すると予測されています(※1)。

世界的に見ても予知保全市場の規模は拡大傾向にあり、2023年の市場規模は106億4,000万米ドルでした。2024年には130億9,000万米ドル、2030年には480億7,000万米ドルに到達すると予測されています(※2)。

必ずしもアウトソーシングが必要とは断言できませんが、以下の項目に一つでも当てはまるのであれば、導入を検討してみると良いかもしれません。

- 定期的に設備の保守点検を行っている

- 絶対に止めらない生産ラインや装置がある

- 過去に機器や設備の故障により生産が滞り、大きな損害や影響が出たことがある

- 作業員が高齢化している

- 作業における人的リソースを確保できない

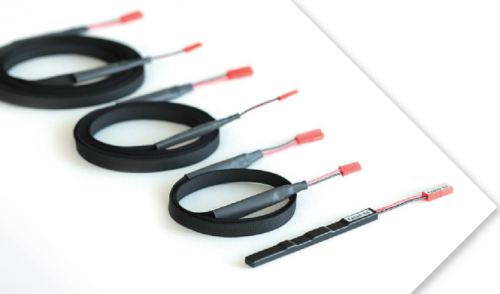

予知保全に用いられる代表的な機器には、目的に合わせて以下のようなものがあります。

- 水漏れを予知したい:漏水センサ

- 火災のリスクを予知したい:サーモグラフィカメラ・煙探知機(火災報知器)

- 機械故障を予知したい:振動センサ・異音検知

※1 出典:IT Leaders「国内の予兆検知製品・サービス市場は2028年度まで年10.5%増で成長、社会インフラで需要増─デロイト トーマツ ミック研」https://it.impress.co.jp/articles/-/26468

※2 出典:Global Information「予知保全市場:コンポーネント、展開、用途、組織規模、エンドユーザー別-2025-2030年の世界予測」https://www.gii.co.jp/report/ires1620753-predictive-maintenance-market-by-component.html

おすすめの予知保全関連製品

ここからは目的別におすすめの予知保全関連製品をご紹介します。

火災予知におすすめ

カメラ映像上に温度分布が表示されるので、異常温度箇所がどこかがすぐに分かるサーモグラフィカメラです。

火災の予知保全用途はもちろん、持ち運びが簡単なため、工場内の制御盤の定期点検作業や配管の亀裂による蒸気漏れなどの早期発見にも最適です。

水漏れの検知におすすめ

電源不要の漏水センサです。無線で通知ができ、配線工数の削減による設置コストの低減が期待できます。

配管の水漏れの早期発見だけでなく、機械室やサーバールームでの水漏れ検知やマンション・オフィスビルのキッチンや雨漏りの早期発見にもおすすめです。

機械故障におすすめ

3万円から導入できる振動センサです。モーターやファンなどの駆動機器の故障前検知に最適です。Wi-Fi経由で、簡単に計測データをパソコンに保存もできます。

予知保全と従来の保全方法との違い

ここからは、予知保全と従来行われてきた保全方法との違いを紹介します。

事後保全との違い

事後保全とは、機器や設備の不具合が起こってから修理・交換を行う保全方法です。機器などから発せられる兆候をメンテナンスのトリガー(引き金)とする予知保全とは異なり、事後保全はトラブルの発生をメンテナンスのトリガーとしている点が特徴といえます。

保全業務では、トラブルを的確に検知し、いかに素早く復旧するかがポイントです。ただ、事後保全のみでは突発的な対応をせざるを得ないケースが多いため、生産性に影響が出る恐れがあります。

予防保全との違い

予防保全は、機器や設備の故障に備え、あらかじめ決まっているタイミングで修理や交換を行う保全方法です。時間をメンテナンスのトリガーとしているのが特徴で、事後保全の課題を改善した保全方法ともいえます。

予防保全はメンテナンスの計画が立てやすい点がメリットである反面、予知保全とは異なり各部品の耐用年数を適切に見極めるのが難しい点に留意する必要があります。

予兆保全との違い

予兆保全は、予防保全と同様に機器や設備の不具合や部品交換の兆候を観測し、トラブルが起きる前にメンテナンスを実施する保全方法です。 予兆保全は予知保全の同義語、類語であるとする意見が多く、後述する「状態基準保全」と呼ばれる場合もあります。

状態基準保全との違い

状態基準保全(CBM:Condition Based Maintenance)とは、生産設備や装置、各部品の状態や稼働状況を基準に、劣化状態に応じてメンテナンスを実施する保全方法です。

予知保全は、この状態基準保全をベースにセンサ機器やAI(人工知能)を活用し、故障の兆しをより容易に発見しやすくなるよう進歩した保全方法であるといえるでしょう。

メリットとも一部重複しますが、他の保全方法と予知保全の異なる点はおもに以下の通りです。

- 交換や修理のコストを抑えつつ事故や不具合を事前に防ぎ、製造ラインを止めない保全が実施できる

- 各部品の不具合だけでなく劣化も予知できるため、部品の劣化が要因となる製品の品質低下を防ぎ、不良品の防止につながる

- AIおよびビッグデータの活用により、保全データの収集だけでなく数値による可視化が可能となるため、異変を事前に把握するのはもちろん、今後の保全活動の改善にもつながる

予知保全の導入フロー

自社に合った予知保全を行うには、導入準備が必要になります。

まずは、保全のために現在どのような対策を立てているのかを可視化することが重要です。現状を把握することで、保全における自社の課題を洗い出せます。課題が明確になれば、どのような予知保全が必要なのかを検討しやすくなるはずです。その上で予知保全を実施する目的や、実施後の目標値を設定しましょう。

複数の課題を抱えている場合は、優先順位を付けて取り組むことも大切です。トラブルの発生率の高さやトラブルが発生した場合に生じる損害・影響を踏まえ、重点的に保全に取り組むべき設備や機器を見極めることで、コストを抑えながら適切な予知保全が行えます。

予知保全に取り組む対象が決まったら、目的や目標に合わせて導入するシステムを検討しましょう。システムによって搭載している機能が異なるため、必要な機能が備わっているシステムを選ぶことがポイントです。ただし、搭載している機能が多ければ多いほどコストがかさむ可能性が高くなる上、オーバースペックになることもあります。コストを抑えるためには、自社が求める機能が最低限備わっているシステムを選ぶと良いでしょう。

ここまでが導入に必要な準備です。準備にも時間がかかるので、導入を検討しているのなら、余裕を持って取り組むようにしてください。

ここからは、その後の工程をご紹介します。

サンプルテスト

自社に合うシステムを選定したら、メーカーからデモ機を借り、1~2週間ほどサンプルテストを実施します。

サンプルテストの目的は、予知保全に必要なデータが収集できるかをチェックするとともに、実際に使用して操作方法や使い勝手を確認することです。サンプルテストの際には、導入を予定している現場に合わせて、メーカーの営業担当者が採用事例の提案を行うこともあります。

以下は、施設の特徴や製造内容に合わせた予知保全システムの提案事例です。

- 半導体や食品加工メーカー:クリーンルームやサーバールーム内の水漏れを検知する予知保全システム

- 工場:配管の異常を検知する予知保全システム

- 原発:サーモグラフィカメラを使用した火災予知システム

- 人がいない場所や高所、遠隔地の設備:火災予知や水漏れ、機械故障を予測する予知保全システム

- オフィスビルやマンション:水漏れを検知する予知保全システム など

設置場所・運用の想定

サンプルテストを終えたら、どのようなシステムを運用するか、取得したデータをどのように取り扱うかなどを具体的に検討します。メーカーが推奨する定期メンテナンスのタイミングに加え、設備や機器の稼働状況や使用頻度も踏まえて、保全計画を立てることも重要です。また点検項目や作業の流れをマニュアル化し、作業員に周知徹底するようにしましょう。

併せて、予知保全を実際に導入する際は、運用に必要なシステムをどこに設置するかも考えなければなりません。営業担当者が導入予定現場に訪問し、どこが設置に適しているかをチェックするケースも多いです。アドバイスを受けながら、適切な設置場所を決めましょう。

実装・運用

設置場所や運用の想定が完了したら、いよいよシステムの実装・運用を開始します。

運用初期段階は、機器や設備のデータ取得がメインとなるケースが多いです。収集したデータを基に予知保全の精度が高まることで、事前の事故や不具合の予知が可能となります。

またシステム運用後は定期的に効果測定を実施しながら、必要に応じて改善に取り組みましょう。効果測定と改善を繰り返すことで、より精度の高い予知保全を行うことができます。

予知保全実現への課題と解決策

予知保全は保全業務においてさまざまなメリットが期待できますが、実現の過程で以下のような課題が発生するケースがあります。

- 導入コストがかかる

- 何を予知保全すべきか分からない

- センサ設置場所がない、電源がないなど、予知保全システムの設定を作る上での問題

- 予想外のトラブルによって予知が機能しない可能性がある(ゲリラ豪雨や台風など)

- すぐに効果を実感できるとは限らない など

また、予知保全を実施するには、対象となる機器・設備を常時監視し、継続的なデータを集める必要があります。ただ、大量なデータがなければ予知保全の精度が高まらない一方、膨大なデータを人の手で処理するのは困難といえるでしょう。

加えて、たとえデータが収集できたとしても、そのデータから予兆と故障の因果関係を見極めるための分析やしきい値(※)の設定など、高度なスキルが求められる場合があります。

※しきい値とは、ある一定の値以上で影響が出て、それ以下では影響が出ない境界の値のこと

これらの課題を解決するには、あくまで一例ですが予知保全と併せてIoTを取り入れ、専門知識がなくても運用できるツールを導入するのが近道となるでしょう。

まずはミニマムな規模で導入するとともに、長期的な視点で運用していくのも有効な解決策となり得ます。

予知保全の導入事例

火災予知を目的とした製品の一つに、サーモグラフィーカメラがあります。サーモグラフィーカメラを導入すると、制御盤の温度をリアルタイムで監視できるため、異常が発生した際に、迅速な対応を取ることが可能です。火災や故障のリスクも軽減できるでしょう。それ以外にも、生産ラインのベルトコンベアなどの温度変化や、倉庫・冷蔵庫内の温度変化を監視することも可能です。

また機械故障を防ぐための製品には、振動センサや振動予兆検知システムなどがあります。振動測定や振動解析を行うことで、設備や機器の不調をいち早く発見できるので、故障によるリスクを抑えられるでしょう。

まとめ:予知保全導入で経営効率アップ

予知保全は、トラブルが発生する前に機器や設備の不具合や交換部品の有無を見つけられる保全方法のため、工数削減やスタッフの負担軽減、部品交換頻度の最適化につながります。

予知保全の導入を検討する際は、メリットや他の保全方法との違いを比較するのはもちろん、課題や導入フローについて把握しておくことも大切です。

カナデンでは、製造現場から経営システムまで、全ての階層の「見える化」を実現するトータルソリューションを提供しています。

予知保全システムも提供しており、例えば機械設備の故障予防に役立つ振動予知保全システムが導入可能です。チェック対象にセンサを導入することで、振動データを計測・収集して機械学習を行い、劣化指標観測後のメンテナンスにつなげます。

オールインワンパッケージのため、導入後すぐに予知保全の運用を開始できる点も強みです。機器や設備の保全についてお悩みの担当者さまは、ぜひご相談ください。

これまで、製造分野での保全方法は製造ラインが壊れたらすぐ部品を確保し保全するといった事後保全が主流であり、予知保全のニーズはそこまで高くないのが現状でした。

ただし、近年ではコロナ禍や半導体不足の影響による交換・修理部品の供給不足を受けて、「事故を起こさない」「交換が必要な部品を事前に把握できる」などの保全方法の需要が高まりました。その結果、これらを可能にする予知保全が注目されつつあります。

加えて、「保全に必要なデータ収集を行いたい」「保全工程を可視化し改善に役立てたい」と考える業界・分野からの需要も高まっています。