スマートファクトリー(スマート工場)とは?AI/IoTの活用事例とともに紹介

公開日:

ドイツで提唱された「インダストリー4.0(第4次産業革命)」は、日本においても製造業に多大な影響を与えつつあります。その顕著な例として挙げられるのが「スマートファクトリー(スマート工場)」の実現に向けた動きです。

この記事では、スマートファクトリーの定義や推進するメリット、具体的な進め方と注意点をわかりやすく解説しています。スマートファクトリーの実現に役立つAI/IoT活用事例とあわせて見ていきましょう。

スマートファクトリー(スマート工場)とは

スマートファクトリーとは、AIやIoTを活用して業務管理を行う工場のことです。近年、スマートファクトリーが注目されている背景を理解するには、従来の工場が抱えていた問題点や「インダストリー4.0」との関わりを踏まえる必要があります。

従来の工場が抱えていた問題点

従来、工場での業務の多くは作業員による目視や手作業によって遂行されてきました。十分な人員を確保できる時代には機能していた仕組みですが、少子高齢化が急速に進む日本においては業務の効率化と生産性向上を実現するための取り組みが欠かせません。人手に頼った工場運営から、データにもとづく合理的な判断へと移行する必要に迫られていることが、スマートファクトリー化が注目を集めている大きな要因です。

インダストリー4.0との関わり

インダストリー4.0は、ドイツ政府が2011年に提唱した産業政策です。製造業におけるIT技術の導入が前面に打ち出されており、AIやIoTといった技術を積極的に導入・活用することが推奨されています。インダストリー4.0の設計原則は次の4点です。

- 相互運用性:様々な機器やシステム、ソフトウェアが相互に通信・連携でき、生産工程全体として統合管理可能となること

- 情報の透明性:データの可視化と分析を通じて、生産状況を常時把握すること

- 技術的アシスト:作業者の支援や機械自身による自律的な判断・制御が可能となること

- 分散的意思決定:分析したデータを活用し、各装置やサブシステムが自律的に意思決定を行えること

こうしたインダストリー4.0の理念が、日本におけるスマートファクトリー構想の源流となりました。

工場DXとの違い

スマートファクトリーと混同されやすい概念として「工場DX」が挙げられます。工場DXとは、データやデジタル技術を活用して業務のあり方やビジネスモデルそのものに変革を促すことです。スマートファクトリーもAIやIoTといった技術の活用を想定していることから、両者には重複する部分があります。順序としては、工場DXを推進した先にあるのがスマートファクトリーの実現と考えてよいでしょう。工場DXについては次の記事で詳しく解説していますので、あわせてご参照ください。

▶工場DXとは?推進するメリットや課題、成功事例、役立つツールを紹介

スマートファクトリー化を推進する5つのメリット

スマートファクトリーを実現することによって、具体的にどのようなメリットを得られるのでしょうか。主な5つのメリットを確認しておきましょう。

1.人手不足の解消

1つめの重要なメリットは、人手不足の解消につながる点です。生産年齢人口が減少に転じたことにより、工場が慢性的な人手不足に陥るおそれがあります。手動や目視によって支えられている製造工程は、近い将来維持できなくなってしまう可能性も決してゼロではありません。省力化・省人化を推進することで、より少ない人員で生産量を維持しやすくなります。スマートファクトリー化は、人手不足に直面するリスクへの備えとして有効です。

▶工場の省人化・少人化とは?成功事例や省力化との違いをわかりやすく解説

2.不具合・不良品の早期発見

設備・機器の不具合や、製品の不良を早期に検知し、原因をトレースできるようになることも大きなメリットの1つです。不具合によって生産ラインが一時的に停止したり、不良品が大量に生じたりするようでは、安定的な品質を維持することが難しくなってしまいます。データを活用し、直感や経験則に頼らない工場運営を実現することにより、品質の高い製品を安定供給する仕組みの構築につながるでしょう。

3.生産設備の最適化とコスト削減

生産設備の最適化とコスト削減により、製造工程を合理化できることもスマートファクトリー化のメリットといえます。無駄が発生している箇所をデータにもとづいて特定することで、効率的な生産体制の確立に向けた改善策を講じやすくなるからです。近年は、市場ニーズの変化に柔軟に対応できる生産体制を構築する重要性も高まっています。余剰在庫を未然に防ぐとともに、必要に応じて機動的に製造できる仕組みを確立することは、スマートファクトリー化を実現する目的の1つです。

4.働き方改革への対応

スマートファクトリーを実現することによって、働き方改革への対応策を講じやすくなるというメリットもあります。生産体制の合理化・効率化を通じて、従来どおりの生産量をより少人数で実現できる可能性が高まるからです。結果として労働時間の短縮につながったり、休日を確保しやすい職場環境を整えられたりする効果が期待できます。労働時間だけを短縮するなど、表層的な対応では現場に負担がかかることになりかねません。より無理なく働き方改革を推進する上で、スマートファクトリー化は有効な方策といえます。

5.サステナビリティ/SDGsへの対応

社会全体の関心が高まっているサステナビリティやSDGsへの対応にも、スマートファクトリー化が寄与する可能性があります。エネルギー利用状況の可視化により、製造工程の最適化を図る取り組みを優先順位の高いものから推進しやすくなるからです。たとえば、多くのエネルギーを消費している工程を特定し、省エネ設備への移行を検討したり、より無駄なく製造するための業務フローを検討したりする試みが、サステナビリティやSDGsの実現に向けた着実な一歩となるでしょう。

スマートファクトリー化を進める手順

スマートファクトリーの実現は、段階を踏んで計画的に進めていくことが重要です。スマートファクトリー化を推進する際の基本的な手順について解説します。

1.データ収集

はじめに、現状の生産工程を把握するためにデータを収集しましょう。既存の設備や機械にIoT機器などを設置し、稼働状況をモニタリングできる仕組みを構築します。感覚に頼るのではなく、データによって稼働状況を可視化するのがポイントです。まずは現状の生産工程を正確に把握し、状況を整理しておくことがスマートファクトリー化の実現に向けた第一歩といえます。

2.データ分析

次に、収集したデータを分析し、現状の課題とその優先順位を明確にしましょう。工場全体をスマートファクトリー化するのが理想ですが、工場の規模や製造拠点数によってはまとまった初期投資が必要になります。まずは優先順位の高い工程からAIやIoTの導入を検討し、徐々に適用範囲を拡大していくのが得策です。明確な改善効果が見込める箇所や、課題が集中している工程をデータから見極め、重要度が高いものから対処していくことをおすすめします。

3.計画立案

データの一元化やデータ活用に向けて必要なAI/IoTツールを選定していきます。ツールありきで計画を立てるのではなく、自社の課題解決に必要なツールを選定するのがポイントです。

次いで、各種ツールをいつまでにどのような流れで導入するのか、導入後はどのようにデータを活用していくのか、具体的に計画書へ落とし込んでいきます。必要に応じて補助金や助成金の活用も視野に入れて検討するなど、導入コストをできるだけ抑える工夫をすることも重要です。

▶【令和7年度】省力化・業務効率化に使える補助金・助成金とは?4つの支援制度を徹底解説

4.計画の実行

計画にもとづいて必要な技術を導入し、データ活用を運用フェーズへと移していきます。こうして収集されたデータを元にさらなる最適化や合理化を図るべき箇所を特定し、改善を積み重ねていきましょう。効果検証と改善を繰り返すことによって、工場全体の生産性を高めていくことが重要です。技術を導入しただけで満足してしまわないよう、PDCAサイクルを意識した運用を現場にも周知していくことが求められます。

スマートファクトリーの実現に向けた注意点

スマートファクトリーを実現する上で、とくに注意しておきたい点を紹介します。

スモールスタートによる効果検証を実施する

スマートファクトリーを実現するには、AI/IoTといった技術を導入する必要があります。工場全体を一度にスマート化するのは、実際の費用対効果が見込めない段階ではリスクが高いといわざるを得ません。まずは小規模な試験導入から始め、検証を重ねた上で効果が立証されたものから段階的に適用規模を拡大していくのが得策です。高額な設備やツールを導入すれば、必ず効果が見込めるとは限らない点に注意しましょう。

業務プロセスの変革には継続的な取り組みが必要

新たな技術を導入したことによって、自社が抱えていた課題が一挙に解決するわけではありません。業務プロセスの変革には、粘り強く検証と改善を繰り返していくことが求められます。短期的な成果を期待するのではなく、年単位のロードマップをあらかじめ作成し、必要な人員などの体制を整えた上で継続的に取り組んでいくことが大切です。

OTセキュリティ対策に留意する

AIやIoTといった機器・ツールを新たに導入することによって、サイバー攻撃の標的となるリスクが高まります。とくに近年は、サプライチェーン上の企業を標的とする攻撃手法も確認されるようになりました。万が一サイバー攻撃の被害を受ければ、自社だけでなく取引先にも被害が及ぶことを念頭に置く必要があります。ITセキュリティとOT(Operational Technology)セキュリティの両面から、必要な対策を必ず講じておきましょう。

▶【担当者必見】サプライチェーン攻撃とは?正しい知識と対策を解説!事例もご紹介

▶【わかりやすく解説】OT(Operational Technology)とは?ITとの関係や違い、セキュリティの重要性について解説

スマートファクトリーの実現に役立つAI/IoT活用事例

スマートファクトリーの実現に向けて活用できるAI/IoTの活用事例を紹介します。導入した技術と導入効果をまとめていますので、自社の課題解決に役立つ技術を見極める際に役立ててください。

事例1:現場設備をリモートでモニタリング

現場設備を遠隔地からモニタリングし、リモート操作でいち早く対応できるようにした事例です。工場のPLCなどをVNCサーバに接続し、現場に出向くことなく現場のタッチパネルを簡単に確認・操作できる仕組みを構築しました。また、リモートメンテナンスでよりスピーディーなトラブル対応が可能になったことにより、設備・機器の監視に必要な人員の削減と迅速な解決に役立っています。

【現場設備のモニタリングに役立つ製品の例】

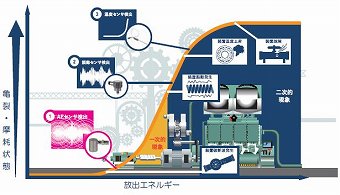

事例2:設備異常の兆候を事前に予知

設備の状態を可視化し、予知保全を実現した事例です。設備・装置・製品から生じる振動やAE波などを数値化し、センサグラフとして表示することにより、トラブル発生を未然に防いでいます。異常な振動や特異的な特徴を検知することで、重大なトラブルによって設備が停止する前にメンテナンスを実施できるようになりました。結果として、歩留まりの改善や生産性向上に寄与しています。

【予知保全に役立つ製品の例】

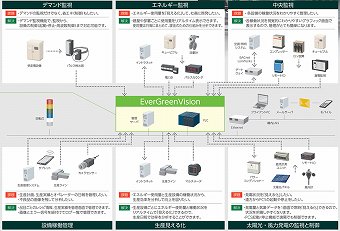

事例3:エネルギーロスの発生源を診断

電気・水・エアなどの使用エネルギー量をCO2排出量に換算し、エネルギーロス発生源の診断に活用した事例です。エネルギーロスの発生要因として相関性が高い項目をランキング表示するとともに、それらの要因を自動で診断、改善アドバイスが提示される仕組みを構築しました。さらに、改善を図った後も改善前と比較することにより、施策の有効性を定量的に評価できるようになっています。

【エネルギーロスの診断に役立つ製品の例】

スマートファクトリーのよくある質問

スマートファクトリーは大規模な取り組みであることから、さまざまな疑問が生じがちです。よくある質問をQ&Aにまとめました。

スマートファクトリーとは何ですか?

スマートファクトリーとは、AIやIoTを業務管理に活用している工場のことです。設備や機器から収集したデータを一元化して活用する工場のあり方を表しています。ドイツ政府が提唱したインダストリー4.0は、AIやIoTといった技術を工場に導入・活用することが推奨されていました。この理念を元に、日本版インダストリー4.0を目指すことがスマートファクトリー化といえます。

スマートファクトリーとDXの違いとは?

工場DXとは、データやデジタル技術の活用によって作業工程のあり方やビジネスモデルに変革を促すことを指します。スマートファクトリーにおいてもAIやIoTを活用したデータの活用が求められているため、両者はしばしば混同されがちです。工場DXを推進していった先に、スマートファクトリーの実現が見えてきます。つまり、工場DXはスマートファクトリー構想を実現するための手段の1つと捉えてよいでしょう。

まずはスモールスタートからスマートファクトリー化を目指そう

従来は個々の設備が独立して稼働していた工場において、データを活用した一元管理の実現を目指すスマートファクトリー構想。工場が大規模になればなるほど、その実現に向けた取り組みにも多くのコストと時間を要することになります。スマートファクトリーを一度に実現しようとするのではなく、まずはスモールスタートで検証を重ね、効果が立証された技術から導入範囲を広げていくのが現実的でしょう。今回紹介した手順や注意点を参考に、ぜひスマートファクトリーの実現に向けたロードマップを作成してみてください。

「業務効率を改善したい」「生産性を向上させたい」といったお悩みはありませんか?

カナデンは、お客様の状況に合わせた最適なDX・業務改善ソリューションで、そのお悩みを解決します。

詳しい内容や導入事例については、DX・業務改善特集をご確認ください。