製造業DXとは?推進する必要性やメリット、進め方、事例をまとめて紹介

公開日:

近年、製造業におけるDX推進に注目が集まっています。そもそもDXとは何か、推進するにあたってまず何から着手すればよいのか知りたいという方は多いのではないでしょうか。

この記事では、製造業におけるDXとは何か、推進することでどのようなメリットを得られるのかをわかりやすく解説しています。製造業DXの基本的な進め方や成功事例、推進する際の注意点とあわせて見ていきましょう。

製造業におけるDXとは

はじめに、そもそもDXとは何か、製造業において推進する必要性はどういった点にあるのかを確認しておきましょう。

DXとは

DX(デジタルトランスフォーメーション)を、厚生労働省では次のように定義しています。

デジタル技術やツールを導入すること自体ではなく、データやデジタル技術を使って、顧客目線で新たな価値を創出していくこと。また、そのためにビジネスモデルや企業文化等の変革に取り組むこと。

※出典:経済産業省「デジタルガバナンス・コード 実践の手引(要約版)」 https://www.meti.go.jp/policy/it_policy/investment/dx-chushoguidebook/tebiki-yoyaku.pdf

アナログ・物理データをデジタルデータ化することを「デジタイゼーション」といい、個別の業務・製造プロセスをデジタル化することを「デジタライゼーション」といいます。DXはこうしたデジタル化にとどまらず、ビジネスモデルや企業文化の変革に踏み込んでいる点が大きな違いです。

製造業DXを推進する必要性

製造業においてDX推進が求められている理由として、次の2点が挙げられます。

QCDの追求

個々の企業におけるQCD(品質・コスト・納期)の最適化は、製造業DXの重要な目的のひとつです。エンジニアリングチェーン/ECの最適化、サプライチェーン/SCの最適化により、事業機会の拡大を目指すことが求められています。

事業機会の拡大

デジタル化による事業効率化と事業拡大も重要な課題といえます。アナログな製造工程では人を介したノウハウの移転・継承が必須となることから、事業拡大が頭打ちになりがちです。製造に関するあらゆる技術をデジタル化し、データを有効活用することで、事業規模の拡大をスピーディーに進められる可能性が高まります。さらに技術の標準化・デジタル化の推進により、自社の保有技術をサービス事業として他社展開することも可能になるでしょう。DX推進は自社業務の効率化の先にある、事業拡大を見据えた取り組みといえます。

製造業DXに向けたビジネスモデルの変革

製造業の競争力強化に向けて求められる取り組みとして、経済産業省は次の方向性と具体例を挙げています。

【方向性】

標準化・デジタル化され、相互に接続可能な製造プロセスの導入と、それに対応するビジネスモデルの変革が必要

【具体例】

- 企画:データにもとづく意思決定支援

- 設計・試作:製品ライフサイクル全体の価値向上、試作の効率化

- 計画・調達:サプライチェーンマネジメント、在庫の最適化によるコスト削減

- 生産:製造ラインの最適化、最小化によるコスト削減

- 物流:品質トレーサビリティの確保による品質管理、物流の最適化による納期短縮

- 販売:消費者の購買データの収集・分析、企画への活用

- 保守・運用:予兆保全による稼働時間の向上

※出典:経済産業省「製造業のDXについて」 https://www.meti.go.jp/shingikai/mono_info_service/sangyo_cyber/wg_seido/wg_kojo/pdf/006_03_00.pdf

このように、DXの根底にあるのは「ビジネスモデルの変革」です。DX推進を検討する際には、どのような変革の方向性を目指すのかを明確に見定めておく必要があります。

製造業がDXを推進するメリット

製造業でDXを推進することによって、具体的にどのようなメリットを得られるのでしょうか。主な3つのメリットを紹介します。

生産効率の向上につながる

データやデジタル技術を効果的に活用することで、製造工程の自動化/半自動化を実現できます。結果として生産効率の向上を目指せる点が大きなメリットです。

たとえば、従来は担当者の経験則や直感に頼っていた業務を機械で代替することにより、品質の安定化と作業時間の短縮を両立できる可能性があります。人的ミスの発生を抑える効果も期待できるため、事故や不良品の発生を抑止するための方策としても有効です。

人的資源をより有効活用できる

機械に任せられる工程は機械に委ねることにより、人的資源をより有効に活用できるというメリットもあります。

たとえば、従来は3名の作業担当者が必要だった工程を機械化することにより、担当者1名でオペレーションが可能になるとしましょう。残りの2名は別の工程に携われるため、生産量を減らすことなくより効率的に業務を遂行できるようになります。人手不足が懸念される昨今の製造現場においては、こうした人的資源の活用は解決に向けて取り組むべき課題のひとつといえるでしょう。

コスト削減につながる

DX推進はコスト削減にもつながります。具体的な削減効果が見込めるのは次の3点です。

- メンテナンスコスト:データにもとづく予兆保全によって削減可能

- 採用/育成コスト:作業分析による業務の標準化が、技能習得に要する期間短縮を実現

- 人件費:省力化・省人化により、従来よりも少ない人員で稼働できるようになる

こうして浮いたコストを研究開発や新たな設備投資へ回すことで、成長戦略へとつなげられるでしょう。製造業におけるDX推進は、こうした中長期の経営計画・事業計画にも密接な関わりがある取り組みといえます。

【作業分析に役立つ製品紹介】

予兆保全の重要性や導入フローについては、次の記事で詳しく解説していますので参考にしてください。

▶予知保全とは?導入の重要性や知っておくべきメリットと導入フロー

製造業DXの基本的な進め方

では、製造業DXはどのような手順で進めればよいのでしょうか。基本的な進め方について解説します。

1. DX推進の目的を明確にする

はじめに、自社がなぜDX推進に取り組むのか、目的を明確にしておくことが大切です。機械や設備、ツールなどの導入ありきで考えるのではなく、目的(ゴール)から逆算して必要な仕組みを取り入れる視点で臨む必要があります。DXによって何を実現したいのか、顧客や取引先にどういった価値を提供したいのかを見定めておきましょう。

2. 現状分析を行う

次に、現状の作業工程やコストを分析し、可視化していきます。DX推進の目的と現状とのギャップを正確に捉えることが重要です。そのためには、業務全体のフローにとどまらず、個々の作業の進め方を現場の担当者にヒアリングする必要があるでしょう。聴取した作業の流れをフローチャートなどにまとめることで、現状に対する共通認識を形成しやすくなります。

3. 改善や合理化が可能なプロセスを抽出する

洗い出した作業フローのうち、改善や合理化が可能なプロセスを抽出していきます。DX推進は一挙に進められるのが理想ですが、現実的に対処が可能な設備投資や業務フローの変更には限度があるケースも少なくありません。よって、改善効果が高いと思われる箇所や、事業上の重要度が高い箇所から優先的に着手していくとよいでしょう。まずは小規模な試験運用から始め、徐々に適用範囲を拡大していくのが得策です。

4. DX推進計画を立てる

改善・合理化に取り組むプロセスが決定したら、具体的なDX推進計画を立てていきます。スケジュールや必要なリソース、責任者・担当者を決定しましょう。計画全体の達成期日を決めることも重要ですが、要所ごとに小さなゴールを設けて進捗状況をチェックしていくことも重要なポイントです。まずは全体のマイルストーンを設定したのち、具体的な行動計画へと落とし込んでいくことをおすすめします。

5. 導入後は成果を評価しPDCAサイクルを回す

設備や機器・ツールの導入はゴールではなくスタート地点です。導入後の成果を定期的に評価し、改善へとつなげるPDCAサイクルを回していきましょう。進捗状況と目標との差異を測定し、必要に応じて実施方法やリソースの配分を見直していくことが大切です。このように、DX推進は一過性の取り組みにとどめず、中長期計画にもとづいて着実に進めていくことが求められます。経営計画や事業計画との整合性にも留意しながら、データやデジタル技術の活用効果を高めていくことが大切です。

製造業DXの成功事例

ここからは、製造業においてDXに成功した事例を紹介していきます。どのような技術を課題解決に役立てたのか、具体的に見ていきましょう。

事例1:データを活用した設備点検業務の負担軽減

設備点検業務をDX化して効率化を図るとともに、データ活用を推進した事例です。タブレットやインカムによる簡単な入力で点検作業を終えられるようにしました。また、点検項目や上限/下限値をあらかじめ設定しておくことで転記ミスを予防。タブレットをクレードルに戻すだけで点検データが自動でグラフ化され、点検結果がリアルタイムで共有される仕組みを確立しました。これにより、異常発生時の対応も迅速化しています。

【事例の仕組みの構築に役立つ製品例】

事例2:ロボットパーツの消耗度を監視し予知保全を実現

ロボットのメンテナンス時期を把握するために、パーツの消耗度を監視して予知保全を実現した事例です。モータの劣化や関節消耗度などからメンテナンス時期を予測し、突発的なダウンタイムを回避しています。また、各種サーボモータからのフィーバック値や部品・関節軸の消耗度を見える化し、状態をメッセージで表示できる仕組みを構築しました。

【事例の仕組みの構築に役立つ製品例】

事例3:機器や部材の所在を見える化して効率配置を実現

機器や部材の所在をリアルタイムで把握できる仕組みを構築し、効率的な機器配置や工程管理を実現した事例です。RFIDやビーコンを機器や部材に取り付けたり、作業者が装着したりすることで、モノを探す時間を削減することに成功しています。また、滞在時間分析により、効率配置や工程管理にもデータを活用できるようになりました。

【事例の仕組みの構築に役立つ製品例】

事例4:生産データを統合して一元管理

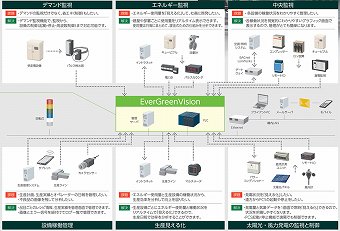

設備・ユーティリティの監視データと生産データを統合し、一元管理する仕組みを構築した事例です。具体的には、SCADAが収集したデータをMESに送信、MESが解析したデータを生産計画や生産ラインの最適化などに活用しています。製造工程・人の動き・スケジュールが可視化され、生産性が向上しました。また、製造プロセスの進捗状況をリアルタイムに把握できるようになったことで、生産ライン全体のスケジュール管理が容易になりました。

【事例の仕組みの構築に役立つ製品例】

事例5:エネルギーロスの改善によりカーボンニュートラルを実現

工場全体のエネルギー・CO2管理を行うことで、効率的な省エネとCO2削減に成功した事例です。電気・水・エアなどの使用エネルギー量をCO2排出量に換算し、AIでエネルギーロスの発生源を自動診断。発生要因として相関性が高い項目がランキング表示されるようにしました。また、エネルギーロスの要因と改善アドバイスも提示されるため、カーボンニュートラルを実現するための適切な改善策を判断しやすくなっています。

【事例の仕組みの構築に役立つ製品例】

製造業DXを推進する上での注意点

製造業DXを推進するにあたって、いくつか注意しておきたい点があります。DX推進の失敗を極力避けるためにも、次の3点に関してはあらかじめ対策を講じておくのが得策です。

製造業の現場を熟知した人材確保が求められる

DX人材さえ確保できればDXを推進できるかというと、実はそうとは限らないケースもあります。製造業の現場で発生しやすい課題を把握しており、安全な作業環境に配慮しつつDX推進計画を立てる必要があるからです。専門的・技術的な知見を備えた人材の確保に努めるとともに、DX人材を社内で育成していくためのリスキリングも同時に推し進めていくのが望ましいでしょう。

費用対効果を慎重に見極める必要がある

DX推進に向けて設備や機器・ツールを導入する際には、費用対効果を慎重に見極めなくてはなりません。自社の経営課題を見据え、中長期的な視点でリターンを得られるかどうかが投資判断の基準となるでしょう。高額な設備や機器さえ導入すれば、効果的にDXを推進できるとは限らない点に注意してください。必要に応じて補助金や助成金の活用も検討するなど、できるだけ費用を抑えるための工夫も求められます。

製造業が活用できる補助金・助成金については次の記事で解説していますので、こちらもあわせてご参照ください。

▶【令和7年度】省力化・業務効率化に使える補助金・助成金とは?4つの支援制度を徹底解説

OTセキュリティ対策が不可欠

設備や機器を導入する際には、OTセキュリティ対策についても検討しておくことが大切です。OT(Operational Technology)とは、物理的な機器制御を行うシステムのことを指します。OTシステムが1日停止しただけでも、製造ラインに甚大な影響をもたらすのは想像に難くありません。IoTのようにインターネットとの接続が前提となっているシステムも増えていることから、サイバー攻撃のリスクにも備えておく必要があります。

OTとITの関係や、OTセキュリティの重要性については次の記事もあわせて参考にしてください。

▶【わかりやすく解説】OT(Operational Technology)とは?ITとの関係や違い、セキュリティの重要性について解説

製造業DXに関するよくある質問

製造業DXに関するよくある質問をQ&Aにまとめました。疑問点や不明点の解決に役立ててください。

製造業でDXがなかなか進まないのはなぜ?

製造業におけるDX推進は早急に対応する必要がある課題である一方で、なかなか進んでいないケースも少なくありません。主な要因として、次の3点が挙げられます。

- DXを推進するメリットが十分に認識されていない

- まとまった金額の設備投資が必要になる

- DX人材が不足している

DXを推進する意義を正確に理解するとともに、設備投資による中長期的な効果を見据えていく必要があります。また、社外から人材を採用するだけでなく、社内の人材にスキルアップしてもらうための教育や研修を実施していくことも重要なポイントの1つです。

なぜ製造業でDX推進が求められている?

製造業でDX推進が求められている主な理由は次の3点です。

- 人手不足の解消に向けて、生産効率を向上させていく重要性が高まっている

- 人的資源を有効活用し、作業精度の向上や人的ミスの低減を図る必要がある

- コスト削減が求められている(メンテナンスコスト・採用/育成コスト・人件費など)

生産年齢人口が減少に転じた今、製造業が国際競争力を維持していくには高利益体質の生産体制を構築していくことが重要です。DX推進はそのための手段の1つといえます。

DX推進を通して生産性の向上と事業機会の拡大を目指そう

製造業において生産性を高め、事業機会を拡大していく上で、DX推進は避けて通れない課題の1つといえます。単に設備や機器を導入するのではなく、経営計画や事業計画と連動したDX推進策を講じ、新たな価値の創出やビジネスモデルの変革を促していくことが重要です。今回紹介した製造業DXの進め方や成功事例を参考に、自社の課題解決につながるDX推進計画を検討してみてください。

「業務効率を改善したい」「生産性を向上させたい」といったお悩みはありませんか?

カナデンは、お客様の状況に合わせた最適なDX・業務改善ソリューションで、そのお悩みを解決します。詳しい内容や導入事例については、