IoTで実現する外観検査の自動化|導入のメリットと3つのステップ

公開日:

従来、外観検査は目視による検査を中心に行われてきました。しかし、目視による検査は担当者のスキルに左右されやすく、ベテランの検査員でも見落としのリスクがある上、コストも増大しやすいなど、課題が多くあります。そこで近年多くの製造業で導入が進んでいるのが、IoTを活用した外観検査です。

本記事では、目視による検査が抱える課題やIoT外観検査導入によるメリット、IoT外観検査システム導入手順、導入成功のための運用ポイントなどを分かりやすく解説します。目視による外観検査に課題を抱えている方や、IoT外観検査の導入を検討されている方は、ぜひ本記事を参考にしてみてください。

【この記事で分かること】

- 目視外観検査やルールベース型画像処理検査の課題

- IoT外観検査導入によるメリット

- IoT外観検査導入の手順

- 導入後の安定運用を実現するポイント

目視外観検査が抱える「属人化」と「限界」とは?

外観検査は、自社製品の品質を維持・向上させ、ユーザーからの信頼を獲得するために重要な検査工程の一つです。従来、外観検査は目視による検査が中心でしたが、人への依存度が高い目視外観検査には、多くの課題も浮き彫りになっています。

まずは目視外観検査が抱える課題について、詳しく見ていきましょう。

人間の五感に依存する検査の課題

目視外観検査は、人の五感の一つである「視覚」に依存する検査です。

検査結果は検査員の経験や熟練度、個人の感覚に左右されるため、検査レベルを均一にすることはほとんど不可能です。たとえ、高い技術を持つ検査員でも、その日の体調や集中力によって、検査品質にばらつきが生じます。

企業によっては、検査手順や確認事項の標準化、ルーペなどの補助器具の活用によって精度向上を図っていますが、人が行う以上、完璧な検査を行うことは難しいです。

万が一、目視外観検査で、重大な欠陥や異常を見落としてしまうと、不良品を出荷してしまい、重大なクレームにつながる恐れがあります。自社の信頼が失墜してしまえば、事業継続が難しくなってしまうリスクもあるでしょう。

増大する検査コストと人手不足の深刻化

目視外観検査には、コストの増大と人手不足という二重の課題があり、製造現場に大きな負担を与えています。

全数検査を行う場合、膨大な時間が必要となり、多数の検査員を確保しなければならずコストが増大しやすいです。限られた時間で高い検査精度を維持するためには、検査員一人ひとりに専門的な技能や判断力が求められるため、人材育成も欠かせません。その結果、教育や研修にかかるコストも増大してしまうでしょう。

また少子高齢化による人材不足は、検査工程に限らず製造業全体に広がる深刻な問題です。人材を十分に確保できない状況では、目視検査の継続は年々困難になります。限られた人数で大量の製品を検査し続ければ、疲労が蓄積し、集中力の低下からミスが発生するリスクも高くなってしまうでしょう。

従来のルールベース型画像処理検査は判別精度に課題がある

前述した目視外観検査の課題を解消する方法として、ルールベース型をはじめとする画像処理検査を導入する企業も少なくありません。

ルールベース型画像処理検査は、カメラで撮影した画像データを解析し、あらかじめ設定したルールや基準に基づいて製品の傷や異常を検出する手法です。高画質な画像処理や高精度のセンサーを活用すれば、設定した基準に対して精度の高い検査が可能になります。また、判定基準が明確にルール化されているので、製品評価のレベルを均一化しやすい点もメリットです。

しかし、ルールベース型画像処理検査は、柔軟性が乏しく、設定していない異常は検知できません。加えて、製品の個体差や傷・汚れといった曖昧な不良の判定が不得意という課題もあります。

IoT外観検査がもたらす解決策

目視外観検査にもルールベース型画像処理検査にも、前述したような課題があります。これらの課題を解決する手法として、今注目を集めているのが、IoT外観検査です。

IoTは、Internet of Things(もののインターネット)の略称で、機器をインターネットに接続することにより、さまざまな機器を連携させる技術を指します。IoTの急速な進歩により、さまざまなビジネスでの業務の効率化や自動化の実現はもちろん、日常生活の利便性も向上しています。

ここからは、IoT外観検査によって、従来の課題をどのように解決できるのかを見ていきましょう。

AIによる高精度な判定と識別

IoT外観検査には、AI(人工知能)の導入が求められるケースが増えてきています。AIシステムを活用した外観検査を導入すると、高精度な判定と識別が可能です。

AI外観検査システムでは、ディープラーニングによってAIは正常品・不良品の画像データを大量に学習し、特徴を自動的に抽出します。目視外観検査やルールベース型画像処理検査では判別が難しい微妙な欠陥や異常、個体差や傷・汚れなども、高精度で識別可能です。

これにより、製品の品質が安定し、不良品の流出を防ぐだけでなく、検査工程の効率化によって生産性の大幅な向上も期待できます。

例えば、株式会社スカイロジックのディープラーニング画像検査『DeepSky』は、簡単な設定でAI外観検査を実現するソフトウェアです。パソコン1台でデータ収集から学習、判定までを完結でき、複雑な設定や専門的なプログラミングは必要ありません。AI人材や高度なスキルが不足している企業でもスムーズに活用でき、導入のハードルを大きく下げることができます。

リアルタイム監視とデータ連携による「見える化」と「最適化」

設備をイメージセンサーとネットワークでつなぐことで、取得したデータをリアルタイムに監視できます。これにより、不良が発生した瞬間の情報がシステムに即時送信され、発生タイミングや傾向をその場で把握することが可能です。

データが可視化されることで、担当者がすぐに状況を確認できるため、迅速な対応が取れるようになります。不良原因を特定しやすくなることで、製造工程や検査工程の最適化にもつながるでしょう。

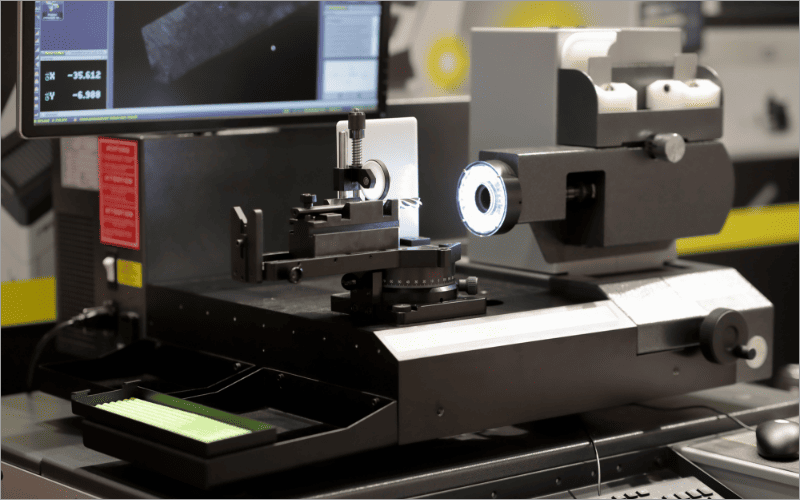

ヴィスコ・テクノロジーズ株式会社の画像処理検査装置『VTV-9000シリーズ』は、ソフトウェアとハードウェア一体型の機器です。高度な画像処理技術と処理性能を備えており、精度の高い画像検査をスピーディーに行えます。設定や操作が簡単なので導入しやすい上、画像処理検査装置に最適化されたセキュリティ対策が実装されているのが特徴です。

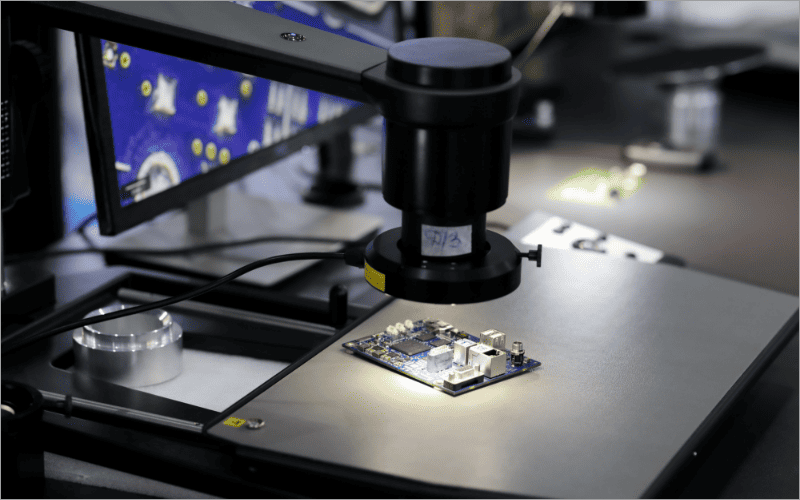

パナソニック コネクト株式会社の『LUMIX+AI画像検査ソリューション』は、ミラーレス一眼カメラ「LUMIX」とAIシステムにより、従来のカメラでは難しかった微細な傷や汚れまで検出できるシステムです。直感的な操作で簡単にAI学習作業を行えます。

IoT外観検査システム導入の3ステップ

IoT外観検査システムを導入する際、どのような手順で進めていけば良いのでしょうか。AI外観検査システムの導入を例に、導入の手順を順を追ってご紹介します。

1.企画(導入範囲の決定・機材の見積)

AI外観検査システムを導入する際は、導入目的を明確にし、対象製品、目的に最適な検査工程、スケジュール感、予算を計画します。計画が不十分だと、目的に合わない機材の導入や、スケジュールの遅延、予算オーバーなどが起き、効果的な導入ができません。

まず自社が抱えるどのような課題を解決したいのかを考え、「人件費を抑えたい」「属人化を防ぎたい」などの目的を設定しましょう。その上で、情報収集を行い、検査工程を洗い出します。

その後、システムの導入範囲を検討します。AIには不得意な領域もあり、全ての工程に適用できるわけではありません。また一度に全体に対して導入すると、現場が十分に対応できず、逆に効率が落ちる可能性もあります。効果や実現性を考慮し、段階的に導入することが重要です。

導入範囲が決まったら、必要な機材の費用を見積もります。費用対効果を踏まえ、既存の検査装置の活用も視野に入れながら、最適な機材を選定しましょう。

こちらのページでは、機材の中でも重要な照明についてご紹介しています。ぜひご覧ください。

▶画像処理の成否は照明で決まる!LED照明を選定する3つのポイントと精度を向上する方法

2.モデル構築(データの取得・PoC)

導入する機材が決まったら、AIモデルの構築に進みます。

本格導入前に、ベンダーからデモ機を借りたり、簡易的な自作システムを構築したりしてPoC(Proof of Concept:概念実証)を行います。AI外観検査が実際に現場で効果を発揮できるかどうかを検証するのが一般的です。これにより、運用後に本当に役立つかを判断できます。

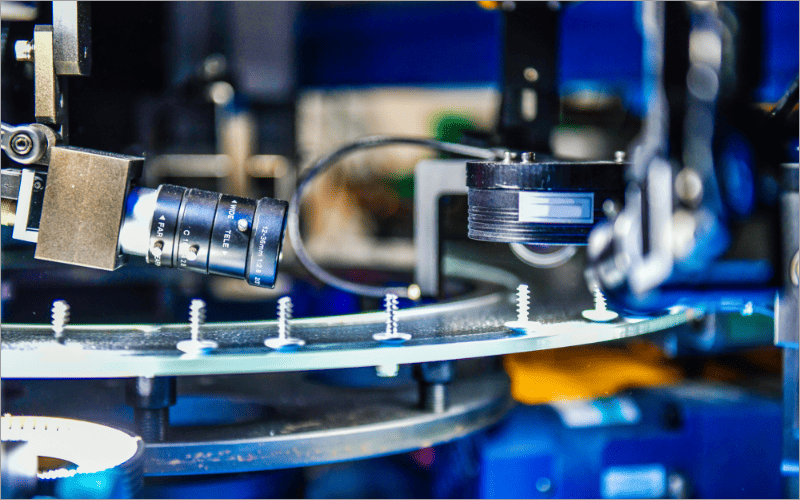

AIモデルの構築には、実際の現場と同じ条件で取得した画像データが必要になります。そのため、カメラや照明などの機材は、現場の環境条件や対象物などを踏まえて選ぶことが大切です。高精度のAIモデルを構築しても、画像データが適切でないと検査精度が落ちてしまうので、撮影機材も慎重に選定しましょう。

取得した画像データは加工し、ディープラーニングに正常品と異常品の特徴を学習させます。その後、精度や再現率などを評価し、修正を繰り返すことで、現場に適用可能なモデルを完成させていきましょう。

3.導入(現場への機材の設置)

AIモデルが完成したら、必要な機材を設置し、AIモデルをシステムに組み込んで実際の現場に導入します。

効果的な導入を行うためには、検査員への教育が必要不可欠です。操作方法や注意点はもちろん、トラブル発生時の手順についても周知徹底しましょう。教育が不十分だと、導入しても正しく運用できず、十分な効果が得られない可能性があります。必要に応じてベンダーのサポートを受け、トレーニングを行うことで、現場の理解も得やすくなります。

また、運用後は検査結果や現場のデータを基に、AIモデルの再学習や運用フローの見直しを定期的に行うことが大切です。PDCAサイクルを継続的に回すことで、検査精度を高め、現場に最適化されたシステムに改善できます。

IoT外観検査導入後の安定運用と継続的な改善方法

IoT外観検査の導入はゴールではなくスタートです。安定した運用を行い、効果を得るにはどのようなポイントを押さえておけば良いのでしょうか。

ここからは、AI外観検査導入後の安定運用と継続的な改善方法について詳しく解説します。

データ管理とトレーサビリティの確保

AI外観検査システムを安定的に運用するためには、画像データや判定結果データ、教師データを適切に管理することが重要です。

画像データや判定結果は、検査日時やロット番号と紐付けて体系的に管理しましょう。こうしたトレーサビリティを確保することで、後から不良品の傾向分析や原因追跡に役立てられます。また、蓄積したデータを活用すれば、AIモデルの精度向上にもつなげることが可能です。

加えて、収集したデータにはアノテーション(収集したデータにタグ付けをして情報を付与すること)を施し、教師データとして再学習に利用します。前述した通り、AIモデルはPDCAサイクルを回すことで、精度を高められるので、継続的に育てていくことが重要です。

そのため、教師データは常に最新の状態を維持しなければなりません。新たに見つかった不良品情報や製造プロセスや検査環境の変化、変更された製品スペックなどをその都度反映し、教師データを再学習に活用すれば、精度の高いAIモデルに育てられます。

ハードウェアの定期保守と寿命管理

ハードウェアの定期保守と寿命管理も、AI外観検査の安定運用には欠かせません。

AI外観検査には、カメラ、照明、パソコン、サーバー、搬送装置など多様なハードウェアが必要です。これらが正常に作動していなければ、どれだけソフトウェアが高精度でも検査品質を維持できません。ハードウェアごとに定期点検や清掃を実施し、必要に応じて調整や交換などのメンテナンスを行いましょう。

また、OSやデータベースなどのソフトウェアは定期的にアップデートが必要です。ただし更新によって既存システムが不具合を起こす可能性もあるため、本番環境に反映する前にテスト環境で検証するようにしてください。

各ハードウェアの寿命を管理し、適切なタイミングで交換することも大切です。カメラや照明といった検査に直結する機材は、故障時のリスクに備えて予備をストックしておくことが推奨されます。

人材育成と部門間連携の強化で運用力を高める

継続的な改善を行い、より効果的なAI外観検査の運用を行うためには、人材育成と部門間連携が重要です。

AI外観検査システムを使いこなすには、以下のような知識を持った人材が必要になります。

- AIの基礎知識

- 画像処理技術

- データ分析

- アノテーションツール操作

外部に委託する方法もありますが、自社製品や製造工程に最適化されたAIモデルを育成し、精度の高い検査を実現するには、社内での人材育成が不可欠です。

経営層・管理職・AI担当者・検査員など、役割や階層に応じた教育プログラムを設計し、OJTやOff-JTを通じて会社全体のAIスキルを高めましょう。

さらに、円滑な運用には部門間の連携も欠かせません。定期的なミーティングによる情報共有に加え、指揮系統に沿った明確な報告経路を整備することで、部門を超えた協力体制と活発なコミュニケーションを促進できます。

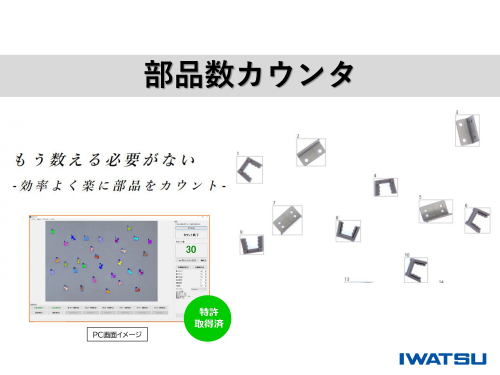

人材育成と同時に、初心者でも扱いやすいソフトウェアの導入も検討するのもおすすめです。岩崎通信株式会社の『部品数カウンター』は、撮影した画像を解析し、直感的な操作で部品の数をカウントできます。操作が簡単な上、部品登録も不要なので、専門知識がない人でも活用が可能です。

IoT外観検査導入で実現する未来の製造業

AI外観検査をはじめとしたIoT外観検査を導入すれば、検査の自動化だけでなく、製造業全体のDXを推進できます。その結果、品質改善や生産性の向上に加え、グローバル市場での競争力強化にもつなげることができるでしょう。

最後に、IoT外観検査によって実現が期待される未来の製造業の姿の一例をご紹介します。

不良ゼロを目指す製造プロセス全体の最適化

AI外観検査を導入すれば、検査工程を効率化するだけではなく、製造における全てのプロセスを最適化するきっかけにもなります。

AI外観検査によって蓄積した不良品に関するデータを分析すれば、不良品の傾向や原因の特定が可能です。その結果を基に前工程を見直したり、製造条件を改善したりすることで、不良品の発生自体を抑制できます。将来的には「検査レス」でも高品質な製品を製造できる可能性が期待されます。

現場の課題解決のためにIoT化した外観検査を取り入れましょう

製品の品質を維持するためには、外観検査が欠かせません。AI外観検査をはじめとしたIoT外観検査を導入すれば、従来の目視外観検査やルールベース型画像処理検査では判別が難しかった欠陥や異常を識別し、安定かつ均一な検査品質を維持できます。

生産ラインが見える化することで、万が一不良品が発生した際も、素早く原因を特定し、適切な対応を取ることが可能です。現場の外観検査に課題を抱えている方は、IoT外観検査の導入も視野に入れてみると良いでしょう。

カナデンでは、ご紹介した製品を含め、IoT外観検査・AI外観検査を支援するさまざまな機器・ソフトウェアを扱っています。長年にわたって培ったノウハウを生かし、お客さまの課題や現場の状況に最適なソリューションのご提案が可能なので、まずはお気軽にご相談ください。