【ジャンル別】食品製造業におけるHACCPの考え方と解決策

公開日:

2021年6月1日から原則として全ての食品等事業者にHACCPに沿った衛生管理が義務化され、食品製造業における衛生管理対策は、これまで以上に重要になっています(※)。HACCPの基準を満たすためには、具体的にどのような対策を行う必要があるのでしょうか。

本記事では、製造現場におけるHACCPの重要性や導入のメリット、製造ジャンル別の注意点、具体的な取り組みについて解説します。食品製造業で衛生管理に課題を抱えている担当者の方は、ぜひ本記事を参考にしてみてください。

【この記事で分かること】

- 食品製造業におけるHACCPの義務化と導入メリット

- 製造ジャンル別のHACCP・衛生管理の注意点

- HACCP導入の具体的な取り組み

※出典:厚生労働省「HACCP(ハサップ)」https://www.mhlw.go.jp/stf/seisakunitsuite/bunya/kenkou_iryou/shokuhin/haccp/index.html

製造現場におけるHACCPの重要性と義務化の背景

HACCP(ハサップ)とは、食品の製造工程ごとに危害要因を分析し、特に重要な管理ポイントを監視・記録する国際的な安全衛生管理方法です。Hazard Analysis and Critical Control Pointの略称で、日本語では「危害分析重要管理点」と訳されます。もともとは人類初の月面探査計画において、宇宙食の安全性を確保するために開発されました。

日本では2021年6月1日から、原則として全ての食品等事業者に対してHACCPに基づいた衛生管理が原則義務化されました(※)。この制度化の背景には、国内における食の安全確保に加え、HACCPを義務化する国が世界的に増えている現状があります。国際基準に合わせることで、海外市場においても日本の食の安全性をアピールすることが目的です。

HACCPに沿った衛生管理の基準は、大きく二つに分けられます。一つ目は「HACCPに基づく衛生管理」で、食品を扱う大規模事業者や、と畜場・食鳥処理場などが対象です。

もう一つは、小規模な食品事業者を対象とした「HACCPの考え方を取り入れた衛生管理」です。小規模事業者を対象とした基準よりも、大規模事業者を対象とした基準の方が厳格な内容となっています。

※出典:厚生労働省「HACCP(ハサップ)」https://www.mhlw.go.jp/stf/seisakunitsuite/bunya/kenkou_iryou/shokuhin/haccp/index.html

HACCPの基本や、その土台となる一般衛生管理の全体像については、以下の記事で詳しく解説しています。

▶食品工場の衛生管理を徹底するには?HACCPや一般衛生管理、実践方法まで徹底解説

また、小規模事業者様向けの「HACCPの考え方を取り入れた衛生管理」については、こちらの記事をご覧ください。

▶HACCPの考え方を取り入れた衛生管理とは?小規模事業者が抱えるリスクや実践方法も紹介

従来の衛生管理との違いとHACCP導入のメリット

従来の衛生管理では、完成した製品から抜き取り検査を行い、品質をチェックしていました。しかし、この方法では全ての異物混入や汚染を確実に発見できるわけではなく、そのまま出荷されてしまうケースも少なくありません。また、万が一食品事故が発生しても、どの工程に原因があったのかの特定が難しいという課題がありました。

HACCPに沿った衛生管理では、原材料の調達から最終製品までの各工程で、食品事故のリスクを予想し、特に重要な工程の監視・記録が求められます。従来の抜き取り検査に比べて、問題のある製品を出荷前に発見しやすい上、万が一食品事故が発生した場合でも、原因となった工程を速やかに特定することが可能です。迅速に適切な対応を取ることができるので、被害を最小限に抑えられます。

HACCPを導入する大きなメリットは、食品の安全レベルを高め、万一問題が発生した場合でも迅速に対応できることです。これにより、食中毒やクレームの発生リスクを大幅に抑えることができ、結果として企業の信頼向上につながります。

信頼が高まれば、新たな取引先の獲得や事業拡大のチャンスも得られるでしょう。また、日常的な衛生管理の徹底によって従業員の意識も高まり、食品事故の発生リスクをさらに低減させることが可能です。

【製造ジャンル別】HACCPと衛生管理で特に注意すべきポイント

製造する製品が異なっても、HACCPの基本的な内容は同じです。ただし、製造ジャンルごとに、HACCPや衛生管理で特に注意すべきポイントは異なります。

ここからは代表的な製造ジャンル別に、注意点を見ていきましょう。

食肉・食肉加工品製造における衛生管理

ウインナーソーセージやプレスハム、ローストビーフ、ラックスハム、ジャーキーなどの食肉・食肉加工品製造は、サルモネラ、リステリアなど病原菌による汚染リスクが高い分野です。

そのため、加熱工程での温度と時間管理は必須です。製品の種類や製造方法によって異なりますが「中心温度75℃以上で1分間以上」などと細かな加熱の条件が定められています。さらに、加熱前後の製品を明確に区分し、原料と加熱済み製品を交差させないことも重要です。

また器具や作業員を介した交差汚染を防ぐため、使用器具の洗浄・消毒や作業区域の区分けを徹底する必要があります。

さらに冷蔵・冷凍による保管温度の管理や、トレーサビリティの確保も必須です。記録を残すことで、万一の事故発生時にも迅速な原因の特定が可能となります。これらは義務として管理が求められる事項であり、怠ることは法的リスクにも直結します。

※出典:厚生労働省「食品製造におけるHACCPによる衛生管理普及のためのHACCPモデル例【食肉製品】」https://www.mhlw.go.jp/file/06-Seisakujouhou-11130500-Shokuhinanzenbu/0000126915.pdf

水産加工品製造における衛生管理

水産加工品の製造では、寄生虫(アニサキスなど)や腸炎ビブリオなどの微生物汚染が危害要因となります。これらのリスクを防ぐためには、各工程ごとに必ず適切な管理を行うことが必須です。

例えば、解凍の際は中心温度を適切に維持しなければならず、擂潰や混合の工程でも温度上昇による細菌繁殖を防ぐため、常に低温を保つことが求められます。

さらに、加熱工程では腸炎ビブリオなどの細菌を死滅させるため、定められた温度と時間で十分に加熱することが義務です。加熱後は速やかに冷却し、低温で保管しなければ細菌が再び増殖する可能性があるため、ここでも温度管理を徹底する必要があります。

これらの工程は全て記録を残して監視し、交差汚染を防止する仕組みと併せて管理することがHACCPの基本です。

※出典:厚生労働省「食品製造におけるHACCPによる衛生管理普及のためのHACCPモデル例 【水産加工品】むしかまぼこ 揚げかまぼこ 焼きちくわ 魚肉ソーセージ」https://www.mhlw.go.jp/file/06-Seisakujouhou-11130500-Shokuhinanzenbu/0000126918.pdf

菓子製造における衛生管理

菓子製造では、「アレルゲン管理」「異物混入防止」「保存性の確保」が重要です。アレルゲンについては卵、乳、小麦などの混入を防ぐ体制を整え、法的に義務付けられている表示を確実に行う必要があります。

異物混入を防ぐためには、金属探知機の設置が必須です。さらに、製造環境の湿度や温度を適切に管理し、カビや細菌の繁殖を防止します。包装工程でも、コンタミネーション(異物混入や細菌汚染、アレルゲン源混入等)を防ぐため作業区分を明確にし、従業員の異物付着対策(衣服や髪の毛の管理)を徹底する必要があります。従業員の異物付着対策についてはこちらの記事で詳しく解説しております。

また、賞味期限の設定や在庫管理も保存性確保の一環です。特に学校給食向け製品などでは、当日の製造から配送まで厳密に管理することが義務付けられています。

※出典:厚生労働省「食品製造におけるHACCPによる衛生管理普及のためのHACCPモデル例 【焼菓子】コッペパン(学校給食用)」https://www.mhlw.go.jp/file/06-Seisakujouhou-11130500-Shokuhinanzenbu/0000126920.pdf

容器包装詰加圧加熱食品製造における衛生管理

レトルト食品や瓶詰などの容器包装詰加圧加熱食品では、ボツリヌス菌のような嫌気性菌による汚染が重大な危害要因となります。これを防ぐためには、密封後に内容物の中心部まで十分に加熱することが必須です。例えば、瓶詰製品であれば115〜118℃で一定時間殺菌を行い、レトルトパウチ食品であれば120℃以上での加熱処理を実施する必要があります。

加熱後は、管理された冷却水を用いて速やかに30℃程度まで冷却し、製品を常温で保管します。

さらに、密封が不十分であれば加熱の効果が失われるため、容器の密封性を確認することも義務です。これらの加熱・冷却・密封管理を確実に実施し、工程ごとに記録を残すことが、容器包装詰加圧加熱食品におけるHACCPの基本となります。

※出典:厚生労働省「食品製造におけるHACCPによる衛生管理普及のためのHACCPモデル例 【容器包装詰加圧加熱殺菌食品】瓶詰 レトルトパウチ食品」https://www.mhlw.go.jp/file/06-Seisakujouhou-11130500-Shokuhinanzenbu/0000142214.pdf

HACCP導入の具体的な方法

HACCPの導入は、その基本となる「7原則12手順」という国際的な指針に沿って進めると効率的です。ここからは、大きく3つのステップに分けて具体的な方法を解説します。

1. 事前準備とHACCPチームの編成

HACCPの導入は現場任せにするのではなく、組織的に進めることが大切です。まず経営層のコミットメントを明確化し、製造・品質管理・衛生管理・設備保全などの関係部署から、責任者と担当者を選任し、HACCPチームを組成します。

目的(製品の安全確保、クレーム低減など)と対象範囲(対象製品、ライン、工場内エリア)を共有し、製品仕様書や製造工程図を整備します。 外部専門家をアドバイザーとして加えると、評価の妥当性が高まるでしょう。

並行して衛生管理の手順書、記録様式、教育計画を準備し、従業員教育を実施します。ここでは危害要因の詳細分析に踏み込まず、工程の見える化と役割分担を確定することが重要です。

2. 危害要因分析と重要管理点の設定

原材料の受け入れから出荷までの各工程で、生物的危害(病原菌や腐敗菌)、化学的要因(アレルゲンや残留薬剤)、物理的要因(金属片やガラス片)を洗い出し、重大性と発生可能性を基準に評価します。

評価結果に基づいて、加熱温度や冷蔵温度などの重要管理点(CCP)を特定し、温度・時間・濃度といった管理基準値を設定しましょう。

厚生労働省の手引書や業界団体のモデル例を参照しながら、妥当性のある基準を定めることが望まれます。

3. モニタリングと改善・記録管理

設定したCCPは、日々のモニタリングで基準逸脱を早期に把握します。例として、食品の加熱の中心温度・保持時間の測定、冷蔵庫温度の定時記録、金属検出のテストピース確認などがあります。

基準を外れた場合は、是正措置を速やかに実施しましょう。再加熱、製品の区分保管・廃棄、ライン停止と原因除去、再発防止の手順改定など、事前に決めたフローに従います。

記録は監査や行政対応の根拠になるため、保存期間と管理責任者を明確にします。紙と電子の併用でも構いませんが、改ざん防止と追跡性を確保してください。温度ロガーやIoTセンサー、クラウド記録ツールを活用すると、測定の自動化とアラート運用が行いやすくなります。

また定期的な検証・見直し(内部監査、外部点検)でPDCAを回し、基準値や手順を更新することも重要です。冷蔵庫や保管庫の温度管理を手軽に自動化したいなら、サン電子株式会社のおくだけセンサー『ロガー』がおすすめです。 その名の通り、測定したい場所にポンと置くだけで、温度や湿度などを自動で記録してくれます。PCに繋げばいつでもデータを確認でき、記録の手間を削減。正確なデータ管理で、監査や行政対応も安心です。

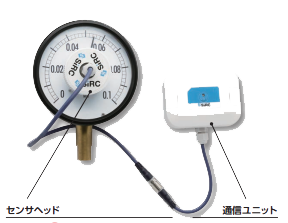

また、株式会社SIRCのIoT角度センサユニット『PAKシリーズ』は、既存のアナログメーターに後付けするだけで、遠隔監視を実現します。わざわざ現場に足を運ばなくても、事務所のPCで数値を確認できるように。配線工事不要の電池式なので、導入も簡単です。

自社の工場・業態に合ったHACCPへの取り組みを導入しましょう

HACCPは、原則として全ての食品等事業者に義務化されている、食品の安全を確保するための衛生管理基準です。基本的な部分は全ての事業者に共通していますが、事業規模や製造ジャンルによって基準や注意点は異なります。

そのため自社の規模や業態に合わせて、適切な対策を行うことが求められます。ご紹介した注意点や具体的な方法を参考に、現場に合った取り組みを検討しましょう。

株式会社カナデンでは、HACCPに沿った衛生管理をサポートする製品・システムを多数取りそろえています。規模や業種、現状の課題に沿ったご提案も可能なので、まずはお気軽にお問い合わせください。