放電加工機の基本から応用まで|金属加工の可能性を広げる技術

公開日:

放電加工機とは、熱エネルギーを利用して金属を加工する工作機械です。切削加工のように刃物で直接削るのではなく、放電現象で生じる熱で金属を少しずつ溶かし、精密な加工を可能にします。電気を通す素材であれば何でも加工できます。

この記事では放電加工機の基本原理や種類、メリット・デメリットなどを解説します。放電加工機の特性を把握し、自社導入のヒントにしましょう。

放電加工機とは?

放電加工機は、放電時に発生する熱を利用して、加工対象の金属を溶かして型彫りや切断、刻印、穴あけをする装置です。「Electrical Discharge Machine」を略してアルファベット3文字で、「EDM」とも呼ばれます。

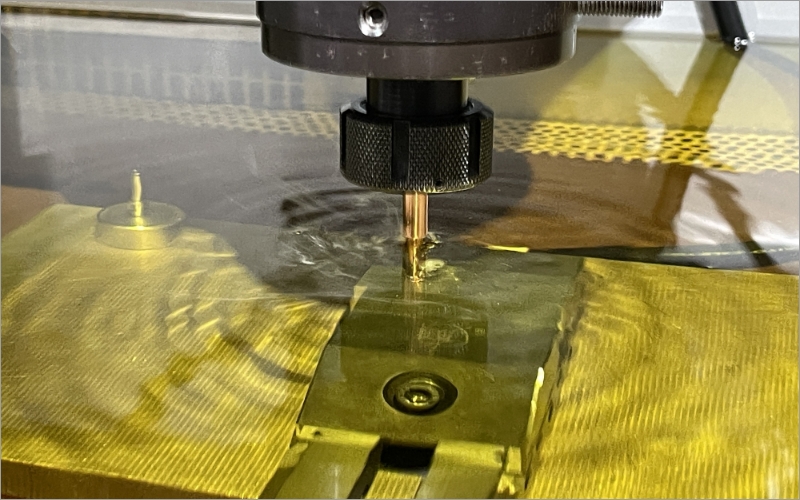

放電加工では、加工する金属を石油や脱イオン水などの絶縁性の加工液に沈めます。この加工液は、加工対象の融解した金属を洗い流したり、金属を冷却させたりする役割も担います。

沈めた加工対象と電極の間にパルス電圧(加工対象と電極の間に繰り返しかける電圧)を加え、温度が数千℃のアーク放電を1秒に1,000回~10万回発生させることで、金属を少しずつ融解させて加工する。これが放電加工の基本原理です。

※出典:一般社団法人日本機械学会「放電加工機」https://www.jsme.or.jp/jsme-medwiki/doku.php?id=18:1012083

放電加工機でできること・メリット

放電加工機での金属加工のメリットはさまざまです。

- 精密・微細加工ができる

- 導体であれば難削材でも加工できる

- 加工する対象や機械そのものへの負担が少ない

放電加工機は機種により、ドリルやフライスでの切削加工では難しい1ミクロン単位の微細加工を実現できます。

電気を通す素材であれば、硬度の高い素材や粘り気の強い素材の加工も可能です。

加えて、放電加工では加工対象と電極の直接の接触がほとんどなく、加工対象と加工機双方への負担が少なくなります。そのため、加工対象の変形やバリの発生があまりないというメリットがあります。また、加工機が故障する可能性が他の加工方法と比べて低い点も特徴です。

放電加工機に向かないこと・デメリット

放電加工機にはメリットがある一方、向かないこともあります。

- 非導体の加工ができない

- 加工に時間がかかる

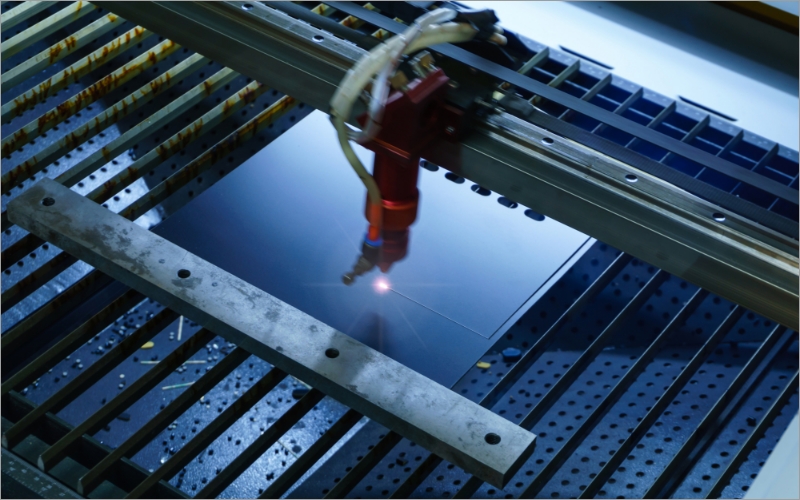

放電加工機は、非導体の加工ができません。加工対象と電極の間に、放電加工機による人為的な放電現象を起こすことができないためです。樹脂や木材、導電性の弱いステンレスなどの加工は、CO2レーザ加工機やそのほかの加工機などを使い、加工することになります。

加えて、放電加工機は精密な加工を行うことを主たる目的とする装置であるため、高速加工が難しい傾向です。機種にもよりますが、加工速度は1分あたり数ミリ程度が目安です。

素材や形状にもよりますが、高速での加工を行う場合は、マシニングセンタやファイバーレーザ加工機などの導入を検討しましょう。

なお、レーザ加工機やNC加工機については以下の記事で解説しています。ぜひご確認ください。

▶レーザ加工機の仕組みと導入メリット|導入前に知っておくべきこと

放電加工はレーザ加工や切削加工とどう違う?

素材を加工する際に、放電加工と並んで比較されるのがレーザ加工と切削加工です。いずれも産業部品や金型を作る際に欠かせない加工方法ですが、それぞれ特徴があります。

以下に、各加工方法の特徴をまとめました。

| 加工の種類 | 放電加工(EDM) | レーザ加工 | 切削加工(旋盤・フライス盤など) |

|---|---|---|---|

| 加工の方法 | 電気と加工対象の間にアーク放電を発生させて、その熱で加工する。 | 高エネルギーのレーザを照射し、加工対象を融解・加工する。 | 刃で加工対象を削り、加工する。 |

| 加工できる対象 | 導電性の金属 | 金属・木材・樹脂など | 金属・木材・樹脂など |

| 得意な加工 | 複雑な形状の加工 高硬度の金属や粘り気の強い金属の加工 精度の高い加工(1ミクロン単位) |

薄板の加工 切断加工・表面への彫刻 |

平面加工 溝加工 穴あけ加工 |

| 向いていない加工 | 非導電性の素材 高速加工 |

厚い金属の加工 | 硬度が高い素材の加工 |

加工対象と形状に合わせて、適した加工方法・加工機を選定しましょう。

放電加工機の種類

放電加工機にはいくつかの種類があります。具体的には、下記の3つが代表的です。

ワイヤー放電加工機

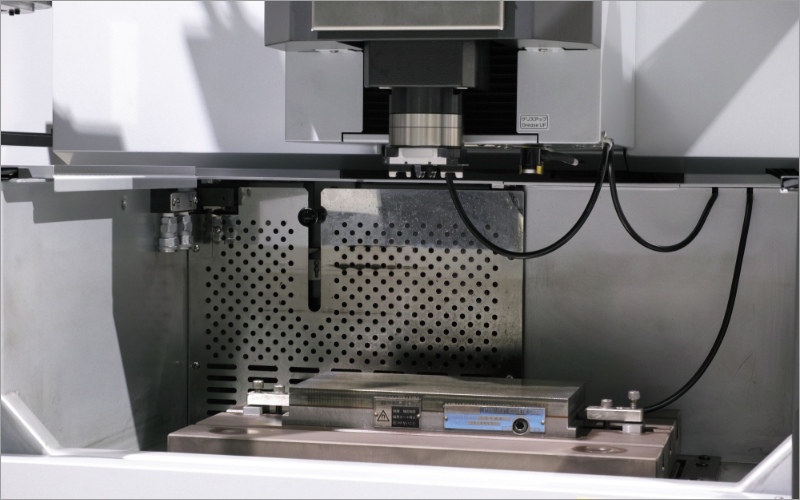

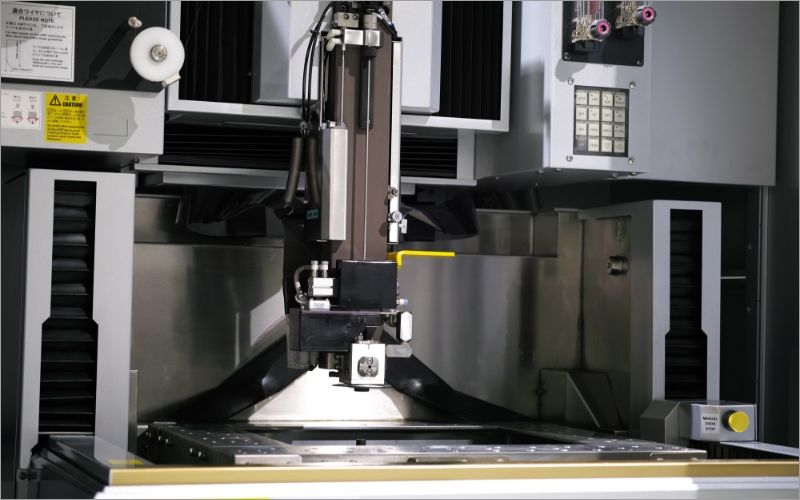

ワイヤー放電加工機は、張らせた細いワイヤー状の電極を加工対象に近づけて、放電し、金属を融解させます。切削加工では対応しにくい複雑な金属加工に適した機種です。

ワイヤーを縦・横に動かして材料を加工するため、型になる整形した電極を用意する必要がなく、機械の設定に応じてさまざまな形状で金属を切り出せる点が特徴です。

縦・横の平面加工に強い一方、高さを含めた立体的な加工が難しい点はデメリットです。

形彫り放電加工機

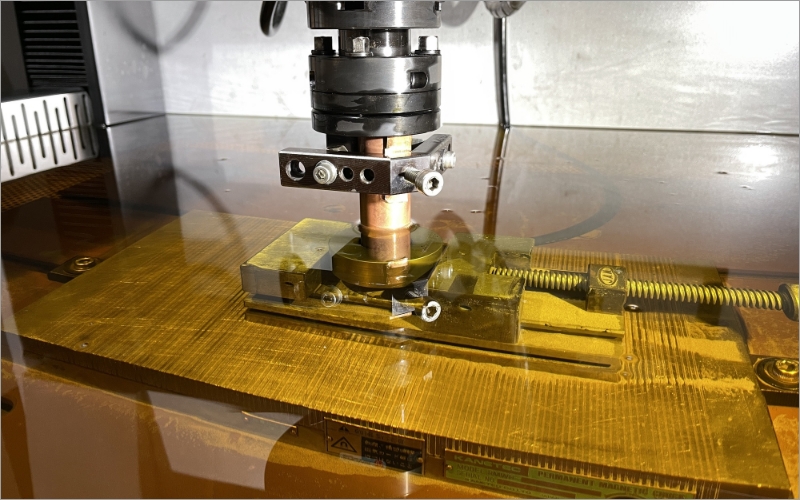

希望する形状に電極を整形し、その電極を型として扱うのが形彫り放電加工機です。

電極を加工対象に当てることで、形を転写できます。複雑な形の加工を安定して行えるほか、ワイヤー放電加工機では難しい底面を残した加工も可能です。

一方、加工したい型ごとに、それに応じた電極を作る必要があるため、コストや時間がかかる難点があります。

細穴放電加工機

細穴放電加工機は、細長い棒状の電極を型として使う加工機です。「型」となる電極を用意する点は、形彫放電加工機によく似ています。

主に、深い穴あけや微細な穴あけ、加工がしにくい斜面の加工で使われる傾向です。そのほか、ワイヤー放電加工機使用前のスタート穴を開ける際に使われるケースも目立ちます。

放電加工機の需要は増加傾向!活用例も紹介

近年は、航空宇宙・自動車・電子機器の分野を中心に製品の複雑化や電子機器の小型化が進み、精密加工が必要になる場面が増えています。そのため、多くの企業が放電加工機を導入しています。以下では、放電加工機を用いた、実際の加工例をご紹介します。

航空機のエンジンのタービンブレード

航空機のエンジンのタービンブレードは、極めて硬い耐熱合金で作られています。高速・高温で稼働させる部品なため、タービンブレードは高い強度を持つ素材で作る必要があります。

エンジンのタービンブレードには、冷却させて強度を保つための穴が設けられていますが、硬度が高く、切削機械での加工は困難を極めます。素材に対して刃が破損してしまって、仕上がりが安定しなくなるためです。

こうしたときに放電加工機が活用されます。放電加工機は通電する素材を融解させて加工するため、耐熱合金のような硬度が高い金属でも溶かすことができ、安定的な加工ができるのです。

スマートフォンの狭ピッチコネクタ

放電加工機は、スマートフォンの部品のような小さいサイズの部品にも活用されています。狭ピッチコネクタの加工がその一例です。スマートフォンの内部には、ディスプレイや基盤などの部品がありますが、それをつなぐのが狭ピッチコネクタです。

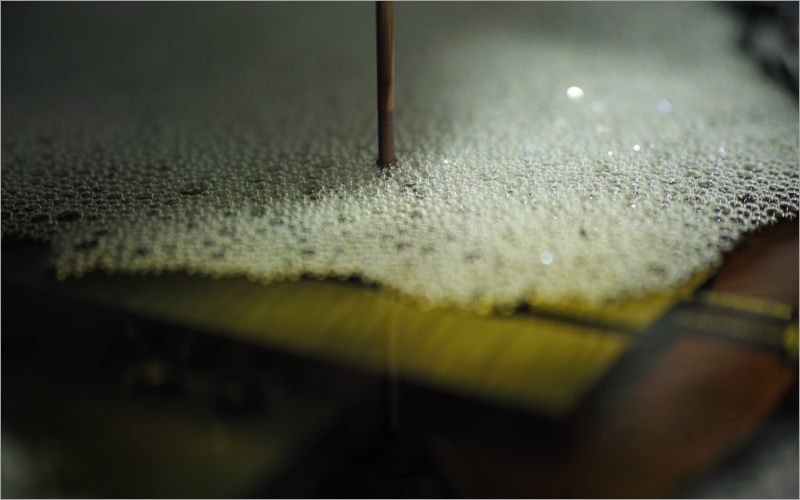

この狭ピッチコネクタの製造には、とても細いワイヤ線(0.05mm以下)を使用した微細な放電加工が求められるケースもあります。

その際には、加工液は水ではなく油を使用します。すると放電ギャップが小さくなり、電極と加工対象の間の隙間が狭くなります。この狭い隙間で放電を繰り返すことで、より精密な場所にピンポイントで熱エネルギーを集中させることができ、細かい部分を正確に削り取ることが可能になります。

このように、放電加工機は従来の切削加工では難しかった難削材の加工や精密な加工を可能にし、精密部品製造の可能性を飛躍的に広げました。

放電加工機の導入時はカナデンへご相談ください

放電加工機は、大きく分けてワイヤー型・形彫り型・細穴加工用の3タイプに分類されます。高硬度の金属や粘り気のある金属の加工がしやすい点や、バリの発生が少ない点、加工対象や装置への負担が少ない点が放電加工機のメリットです。

自社に合った放電加工機が分からずお悩みの場合は、カナデンにぜひお問い合わせください。機種選定のご相談やお見積もりに対応いたします。

別窓口のカナデン補助金ヘルプデスクでは、購入時に利用できる補助金の申請サポートも受け付けています。どんな補助金が申請できるか、ご状況をもとに電話ヒアリングした上で、申請方法をご案内します。

放電加工機の導入で高難度の加工を安定的に行い、自社の製品生産に生かしましょう。